Regulador de presión de aire de no alivio | ASHM, Aceros y Sistemas Hidráulicos de México S.A. de C.V.

Los reguladores de presión de aire sirven para reducir la alta presión en el sistema de distribución de la planta a un nivel más bajo y más apropiado para las máquinas en las que va a ser utilizado.

Un regulador no es simplemente un orificio para reducir el flujo ya que un orificio permitiría que la presión del aire subiera otra vez si algún componente del sistema detuviera más adelante el flujo de aire, por ejemplo, cuando un cilindro se detuviera contra su tapa. Tampoco es una válvula de alivio porque ésta válvula desperdiciaría mucho aire al ser descargada a la atmósfera para mantener la presión constante. Un regulador de presión puede ser descrito como una válvula de 2 vías normalmente abierta.

Importancia del regulador de presión

Todos los sistemas de aire de planta requieren un regulador de presión por separado (generalmente es parte del ensamble de trío) para operar en cualquier máquina que trabaje con el sistema de distribución de aire. Esto permite que el operador regule manualmente e individualmente la presión en cada máquina y que tengan un desempeño consistente al nivel requerido de fuerza y velocidad.

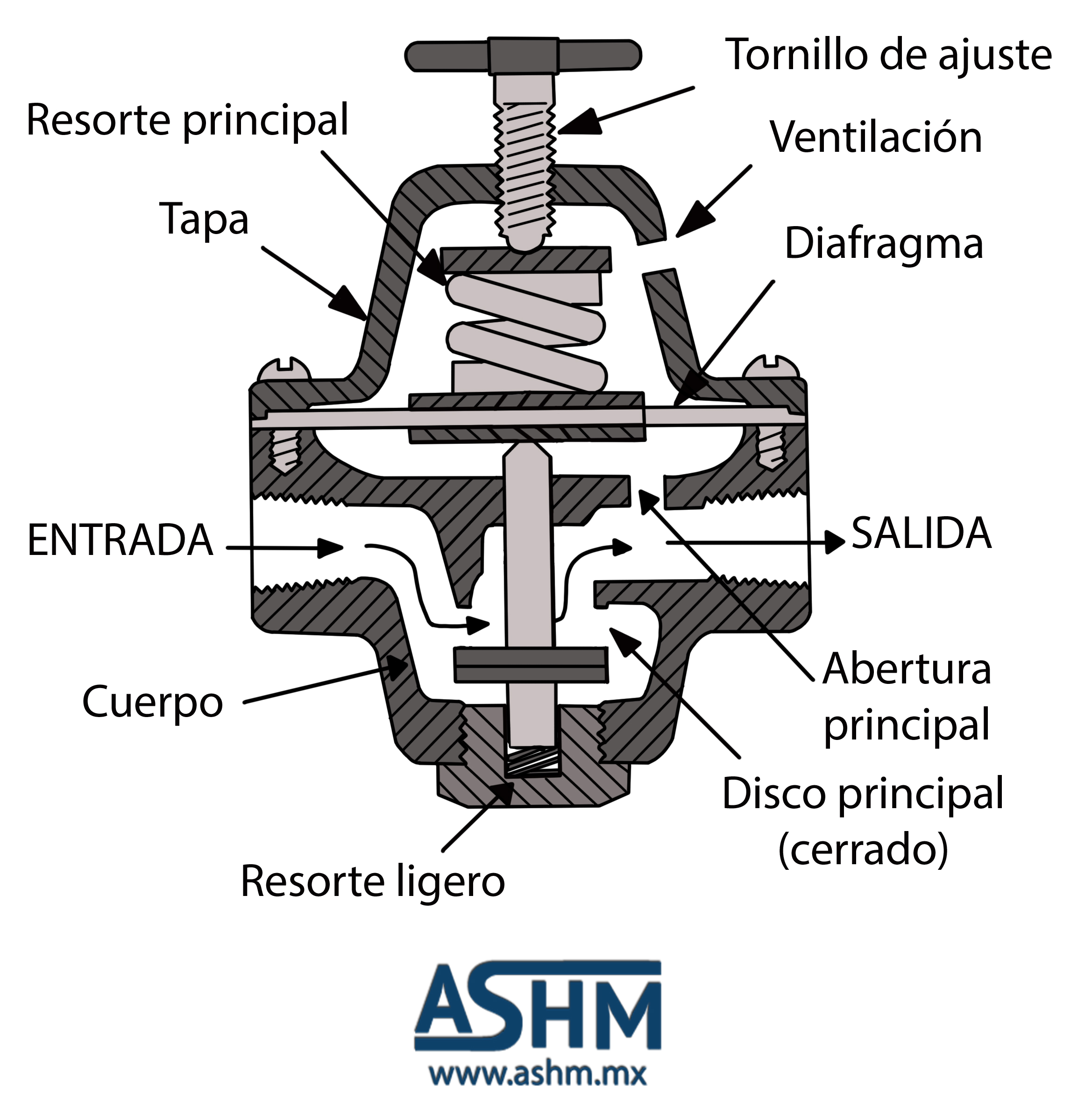

Regulador de presión de no alivio

Este regulador así se llama porque no permite que la sobre presión en su salida, se escape a la atmósfera. Por lo tanto este tipo de regulador se utiliza para manejar gases o líquidos los cuales no deben escapar a la atmósfera. El otro tipo de regulador, el de auto-alivio, es siempre preferido para manejar aire comprimido.

En este regulador el disco principal controla el flujo de aire y reduce o corta el flujo, cuando sea necesario para prevenir que la salida de presión se eleve sobre el nivel al cual a sido ajustado. El diafragma controla el abrir o el cerrar del disco. Cuando el diafragma se mueve hacia arriba o hacia abajo el disco principal se mueve con él.