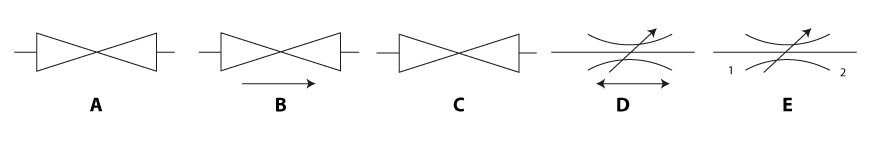

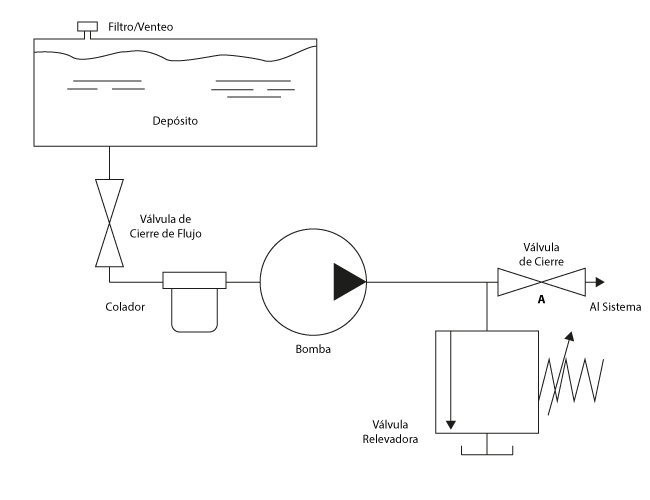

Las válvulas de cierre se eligen de acuerdo al tipo de fluido que van a manejar, a la presión a la que van a ser utilizadas y al rango de fljuo del sistema hidráulico. Se prefieren válvulas de acero para ser usadas con aceites de petróleo y para ser usadas con agua se prefieren las válvulas de latón o de bronce.

Válvula de Cierre Para Indicador

Válvulas de Cierre para Indicador | ASHM, Aceros y Sistemas Hidráulicos de México S. A. de C. V.

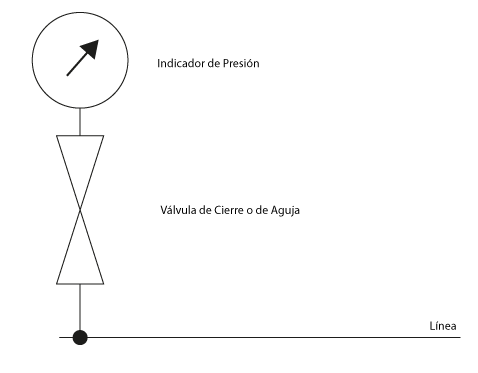

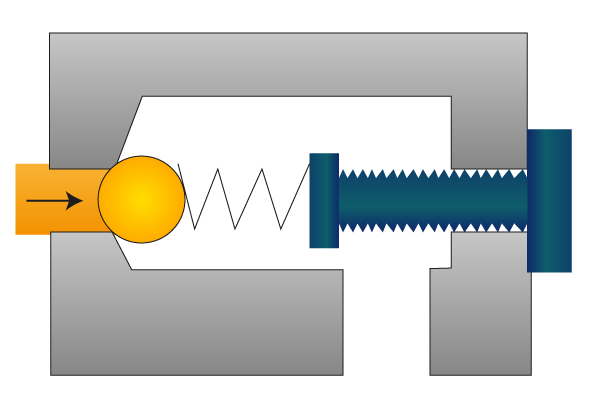

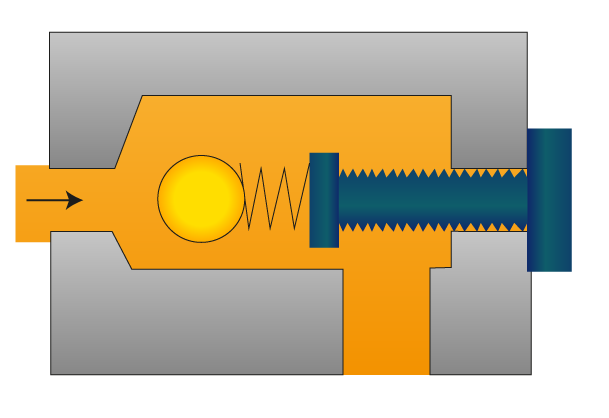

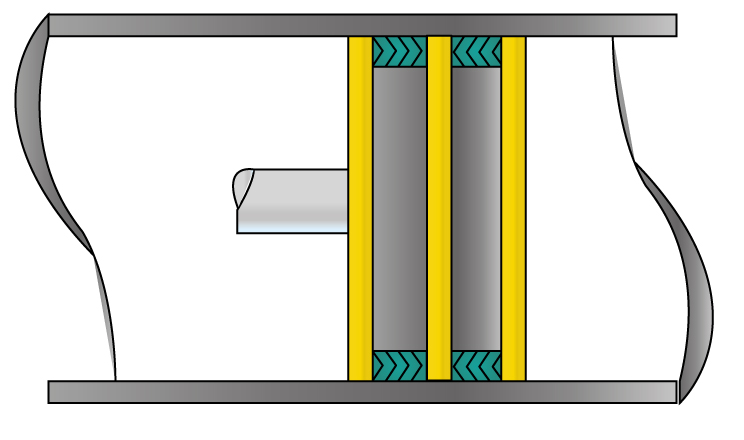

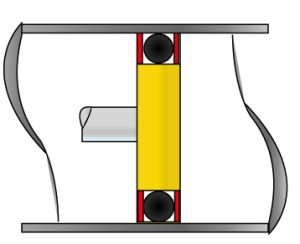

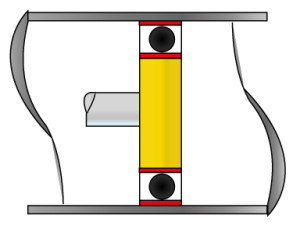

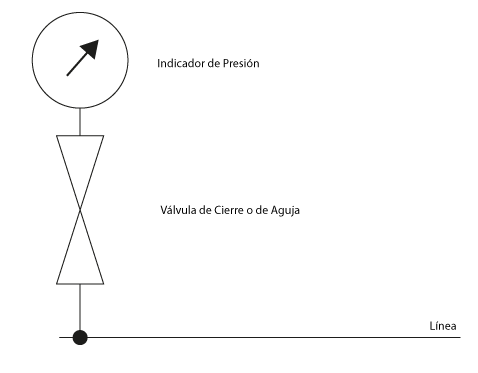

Se necesita una válvula de cierre para cada indicador de presión dentro del sistema hidráulico. La válvula de cierre debe estar siempre cerrada y solo ser abierta cuando se quiera tomar la la medida de presión del indicador. Si no hay una válvula de cierre antes del indicador, éste puede ser dañado por las pulsaciones o aumentos de presión accidentales. Una válvula de cierre para indicador aumenta su tiempo de vida útil.

Válvula de Cierre de Entrada a la Bomba

Válvulas de Cierre para Indicador | ASHM, Aceros y Sistemas Hidráulicos de México S. A. de C. V.

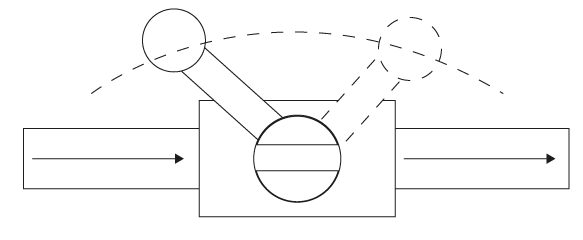

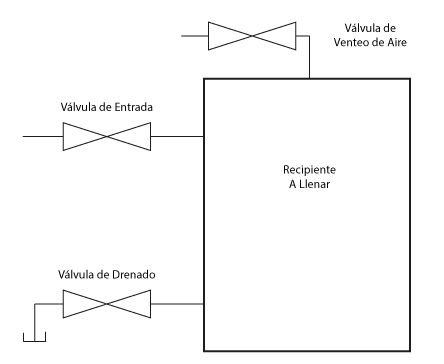

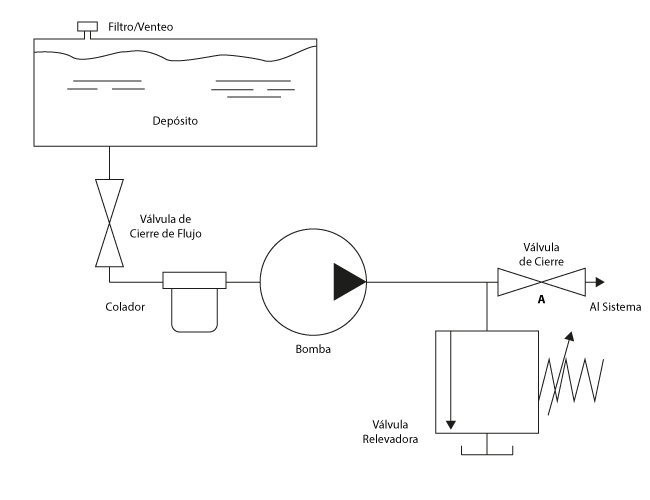

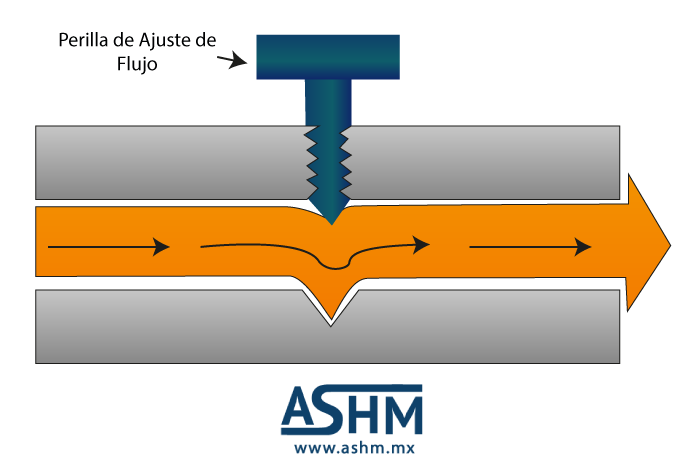

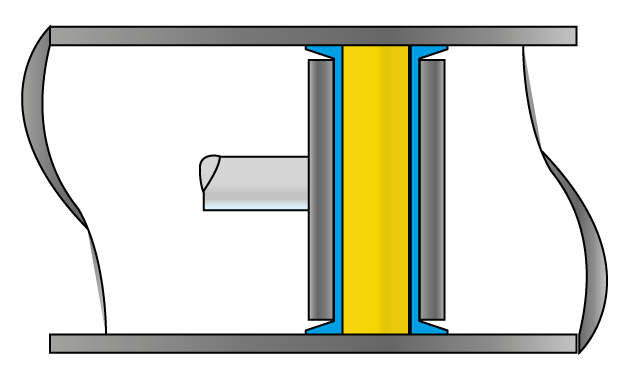

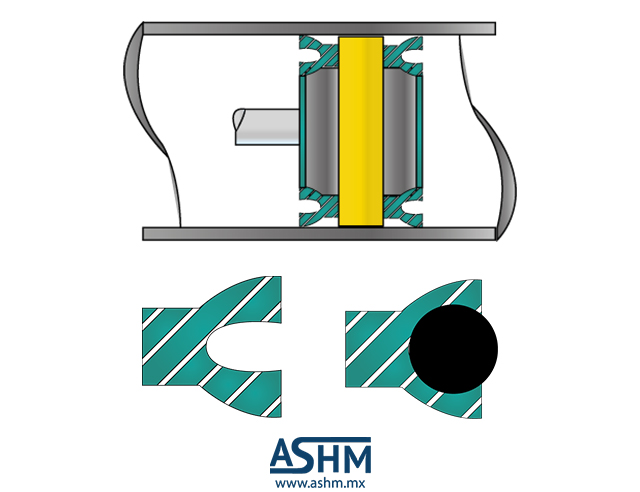

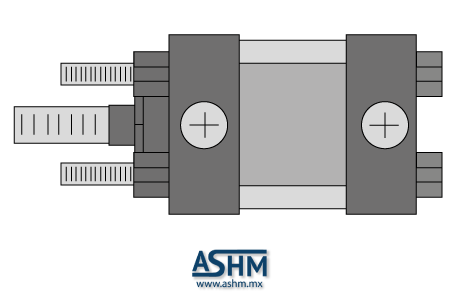

Se debe utilizar una válvula de cierre cuando el depósito de aceite esté colocado más arriba que la bomba hidráulica. Esto para poder cerrarla cuando se hagan reparaciones a la bomba, o cuando se reemplace, o cuando se limpien o cambien los filtros.

Se debe usar un candado para mantenerla en su posición abierta para que nadie la pueda cerrar si la bomba está siendo utilizada.

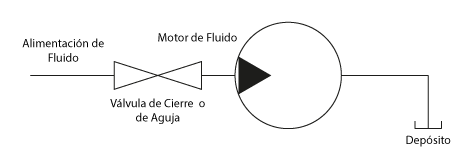

Válvula de Cierre para Control de Motores de Fluido

Válvula de Cierre para Control de Motores de Fluido | ASHM, Aceros y Sistemas Hidráulicos de México S. A. de C. V.

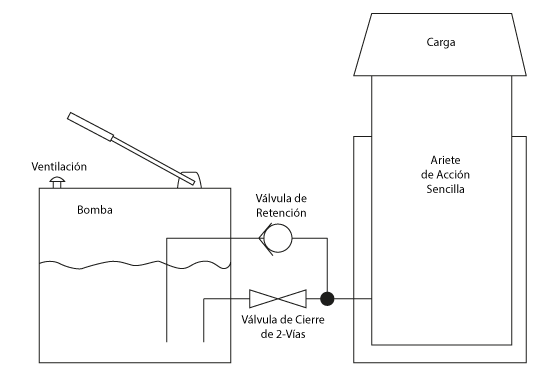

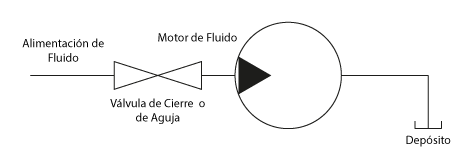

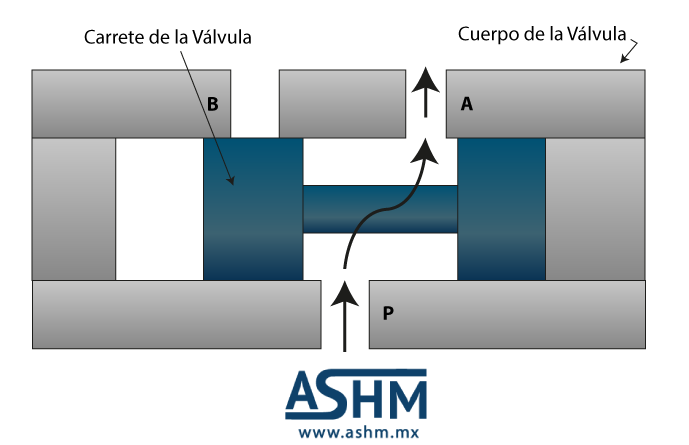

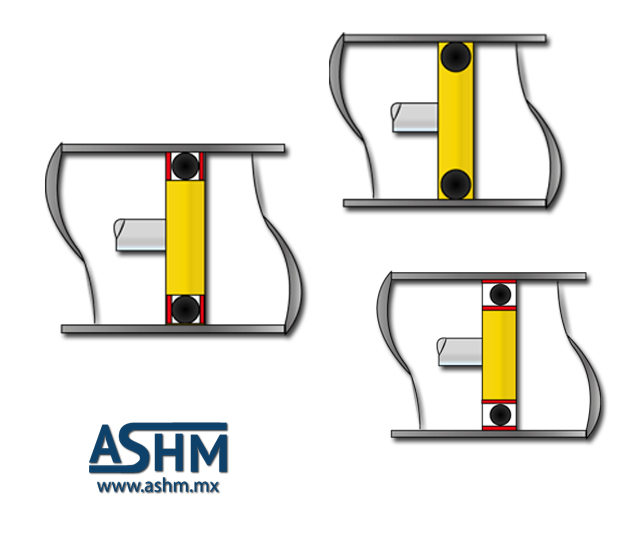

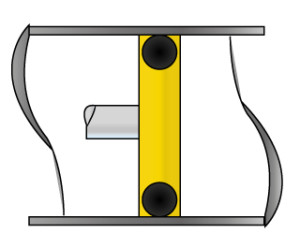

Las válvulas de cierre también se utilizan para detener equipos como motores de aire, vibradores operados por aire, intensificadores de aire y a veces hasta motores hidráulicos.