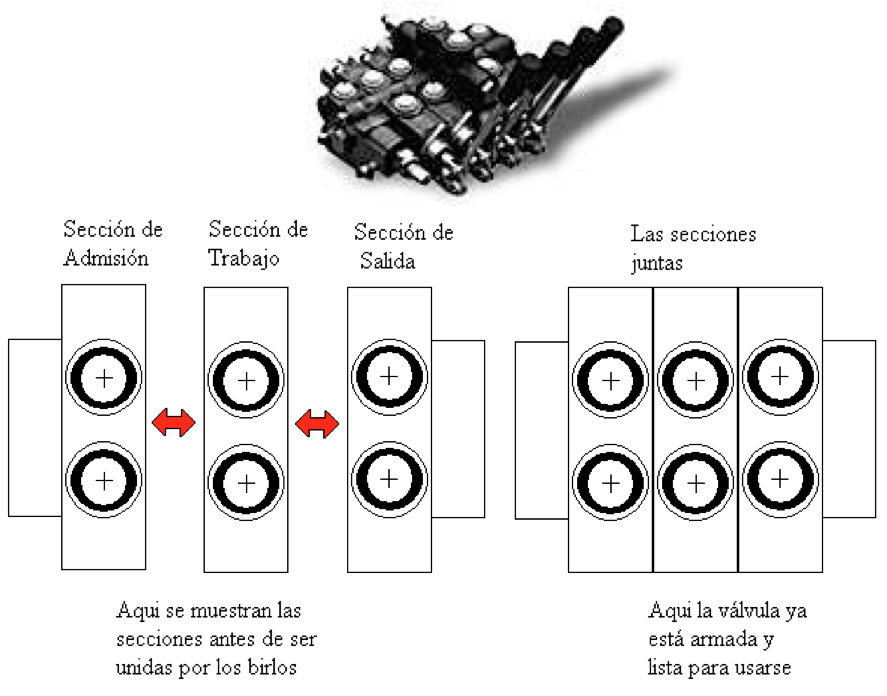

Las válvulas seccionales son válvulas direccionales de flujo. Estas válvulas permiten acoplar hasta 8 secciones de trabajo en un solo bloque. Se componen de una sección de admisión, una o hasta 8 secciones de trabajo y una sección de salida. Se unen por medio de birlos. Estas válvulas tienen capacidad de 12 a 20 galones por minuto.

Cómo Funcionan las Válvulas Selectoras de Flujo, Divisoras de Flujo y Válvulas Check

Deja una respuestaVálvulas Selectoras de Flujo

Este tipo de válvulas permiten que una bomba suministre a dos circuitos separados, distribuyendo el flujo según se desee entre una ruta del flujo ú otra.

Válvulas Divisoras de Flujo

Las válvulas divisoras de flujo pueden ser usadas en aplicaciones en donde dos circuitos van a ser suministrados con la misma bomba así como sistemas de dirección asistida. En marcha el flujo de aceite suministrado a la parte de entrada es dividido en dos flujos, el flujo prioritario y el flujo de excedente.

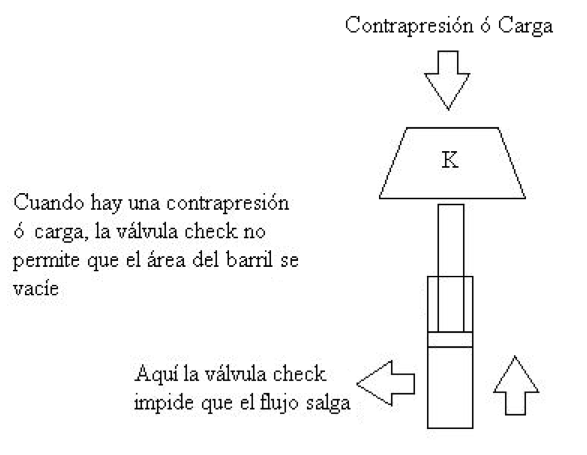

Válvulas Check

Esta válvula asegura al cilindro en su posición cuando una válvula direccional esté en su posición neutral. La válvula Check permite el flujo en una sola dirección, con esto el cilindro no se mueve de la posición en que fue dejado y se previenen accidentes, como la caída de la carga o contrapresión por el peso que tiene.

¿Cómo Funcionan las Válvulas de Alivio?

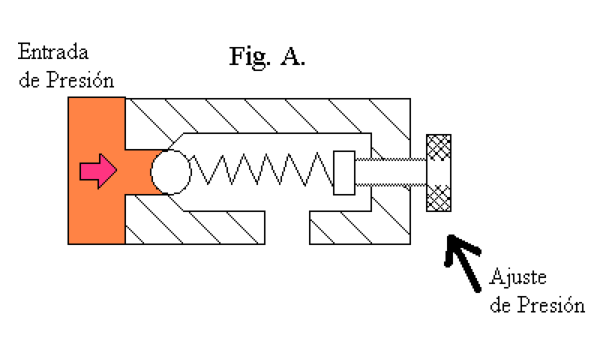

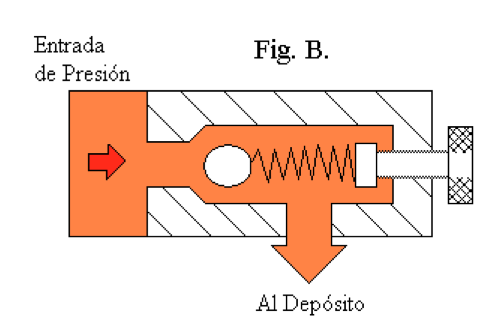

Deja una respuestaLas válvulas de control de presión, o también llamadas válvulas de alivio controlan el máximo del nivel de presión, ya sea en la línea de la bomba o en alguna de las líneas de conexión.

Las válvulas de alivio limitan el nivel de presión máxima a la cual se le permite al circuito elevarse. Se mantiene cerrada durante los periodos de operación cuando la presión es menor que lo máximo permitido al circuito, pero se abre para darle una ruta de escape al aceite para descargarse de regreso al depósito de aceite si la presión se eleva demasiado alto debido a una sobrecarga que se crea en el sistema.

¿Cómo Funcionan las Válvulas de Control Direccional?

Deja una respuestaEstas válvulas manejan principalmente la ruta y la desviación de una corriente de fluido, incluyendo el arranque y el paro, sin afectar el nivel de presión o el gasto del flujo.

Las válvulas para controlar la dirección del movimiento de un cilindro o de un motor de aire o hidráulico tienen 3 vías, 4 vías o a veces 5 vías.

La terminología “3 vías”, etc. Es un poco confusa porque no describe verdaderamente el accionar de la válvula. Se refiere al número de puertos de conexión activados. Por lo tanto una válvula de dos vías tiene dos puertos principales, una de tres vías tiene tres, una de cuatro vías tiene cuatro y así sucesivamente.

La mayoría de las válvulas direccionales son de tipo mono block. Esto quiere decir que es una sola pieza de acero con uno o varios carretes dentro de ella y sus respectivas palancas.

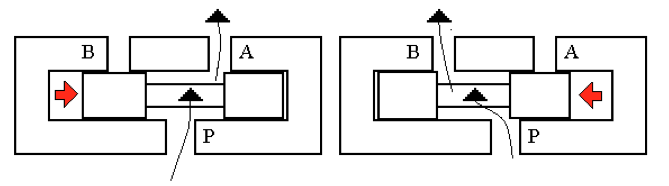

Abajo se muestran las posiciones más comunes que tiene cada uno de los carretes de las válvulas direccionales ya sean de mono-block o seccionales de 2 vías 3 posiciones. Existen muchas posiciones para los carretes de la válvulas sin embargo en esta sección del curso solo se revisarán estas 3 posiciones.

En la primera posición el flujo está yendo del puerto P” al puerto A”, en un sistema hidráulico esta acción haría que el cilindro se extendiera mientras que del puerto B” se descargaría al puerto “T” que sería el tanque.

La segunda posición es el centro cerrado. En esta posición el flujo de aceite pasa del puerto “P” al puerto “T”. Esto hace que el aceite siga circulando pero que el cilindro se quede detenido en el mismo lugar porque el puerto “A” y el puerto “B” están cerrados y no puede salir flujo de ellos.

En la tercera posición el flujo del puerto “P” pasa al puerto “B”, eso hace que el cilindro se retraiga. Cuando el cilindro se retrae, el flujo que estaba en la zona de barril del cilindro sale por el puerto “A” que manda el flujo de regreso al tanque “T”.

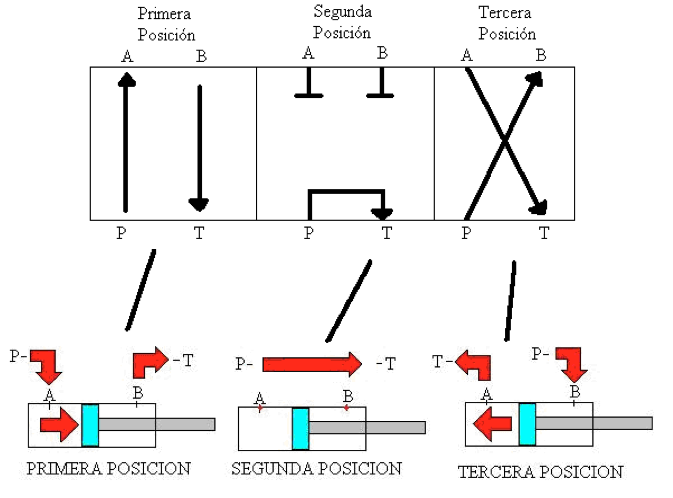

¿Qué son la PSI? (Libras por Pulgada Cuadrada)

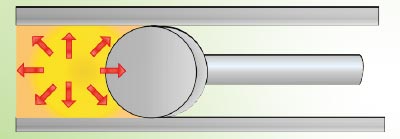

Deja una respuestaLa presión interna de un sistema hidráulico se mide en PSI (Pounds per Square Inch

en inglés) o libras por pulgada cuadrada en español. Cada pulgada cuadrada dentro del sistema va a recibir la fuerza de la presión a la que se esté trabajando. Por lo tanto en la imagen se muestra cada pulgada cuadrada de un pistón

dentro de un cilindro.

Todos los componentes del sistema reciben la misma presión, el tubo, los sellos y los demás componentes. Para saber el área de un pistón se utiliza la fórmula:

Intensificación de la Presión en Sistemas Hidráulicos

Deja una respuesta

Intensificación de la Presión en un Cilindro Hidráulico | ASHM, Aceros y Sistemas Hidráulicos de México

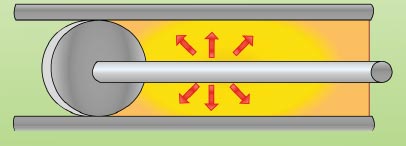

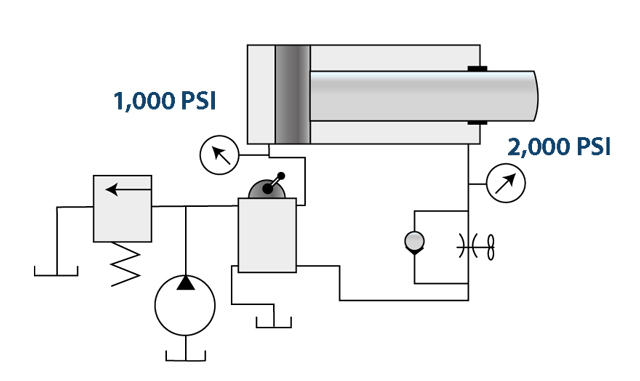

En los sistemas hidráulicos existe un concepto que se llama Intensificación de Presión. La intensificación de la presión en un sistema hidráulico sucede porque el área del extremo ciego del cilindro es generalmente el doble de grande que el área del extremo del vástago. En el siguiente ejemplo intentaremos definir y explicar el concepto de intensificación de presión en un sistema hidráulico.

En este cilindro hay una relación exacta de 2 : 1 entre el área del pistón y el área del vástago. Esto quiere decir que en el área de red del extremo del vástago se intensificará la presión al doble, ya que esta área mide la mitad de lo que mide el área total del pistón.

En este ejemplo se ejerce una presión de 1,000 PSI en el área total del pistón, por lo tanto la intensidad en el fluido en el extremo del vástago es el doble (2,000 PSI) que en el extremo ciego.

Siempre que haya áreas desiguales en los lados opuestos en un cilindro habrá intensificación de la presión. Esta es aún mayor cuando la relación es de 2 : 1 . Los componentes de un sistema tienen que estar diseñados para poder soportar esta intensificación de presión en el

área de red.

Conozca más acerca de nuestros Productos para Sistemas Hidráulicos.

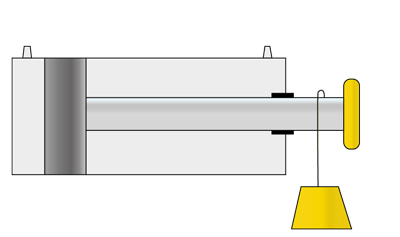

Carga Lateral en los Cilindros Hidráulicos

Deja una respuestaLos cilindros comunes de catálogo están diseñados solo para soportar cargas de frente. Sin embargo a veces ocurren cargas laterales por error o porque así son necesarias en la aplicación. Para evitar la carga lateral se tiene que instalar el cilindro precisamente y revisar que esté alineado a la carga y verificar que no haya carga lateral en posiciones de retracción y extensión.

Algunas de las cosas negativas que pueden suceder por carga lateral excesiva son, por ejemplo:

1) El vástago del cilindro se puede vencer, o sea que puede enchuecarse y es muy difícil enderezarlo. La mayoría de las veces tiene que ser reemplazado.

2) El cojinete del cilindro puede quedar muy desgastado hasta quedar ovalado. Esto puede

dañar los sellos y puede haber fugas en el sistema. Cuando se reemplazan los sellos pero el cojinete sigue dañado, se van a desgastar muy rápido.

3) Por último, una carga lateral puede hacer que se raye el interior del tubo resultando en una pérdida de fuerza y de velocidad del cilindro.

También se pueden mandar a hacer cilindros que resisten cargas laterales porque son diseñados con un collar o cojinete de paro que les permite más flexibilidad y aguante para la

carga lateral.

¿Cómo se Calcula la Velocidad de un Cilindro Hidráulico?

Deja una respuesta

¿Cómo se Calcula la Velocidad de un Cilindro Hidráulico? | ASHM, Aceros y Sistemas Hidráulicos de México

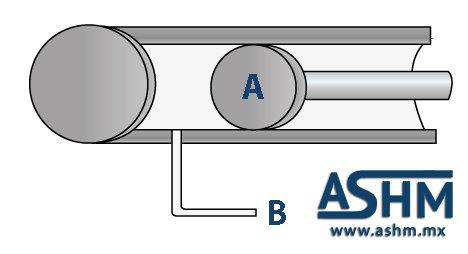

Para calcular la velocidad de un cilindro se tienen que tener dos datos: El área del pistón (A) y el volumen de fluido hidráulico (B). El área de pistón se obtiene multiplicando π x r² del diámetro

del pistón. El volumen de fluido hidráulico se obtiene multiplicando el galonaje (galones por minuto) por el factor de conversión a pulgadas cúbicas, que es 231. Después de hacer la multiplicación, el volumen está en CIM, Cubic Inches Per Minute (Pulgadas

Cúbicas por Minuto). Con estos datos se utiliza la fórmula para calcular la velocidad de un clindro, que es: Volumen ÷ Área

Aquí abajo hay un ejemplo de este cálculo:

Un cilindro tiene un pistón de un diámetro de 2 1/2” y está siendo utilizado con una bomba que tiene un galonaje de 12 GPM. Para saber su velocidad se tienen que hacer los siguientes cálculos:

1. Calcular el área del pistón π x r² = 3.14 x (1.25)² = 4.9

2. Convertir los 12 GPM a CIM 12 x 231 = 2,772 CIM

3. Dividir el volumen (CIM) entre el área 2,772 ÷ 4.9 = 565.7 (pulgadas por minuto)

Resultado:

Este cilindro se moverá a una velocidad de 565.7 pulgadas por minuto, lo que es igual a: 14. 9 metros por minuto ó 3.7 metros cada 15 segundos.

Conozca más acerca de nuestros Cilindros Hidráulicos ASHM

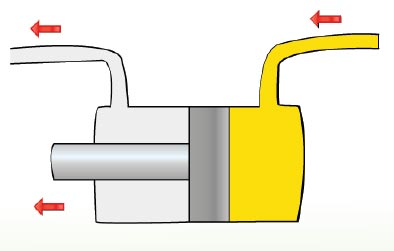

Movimientos de un Cilindro Hidráulico

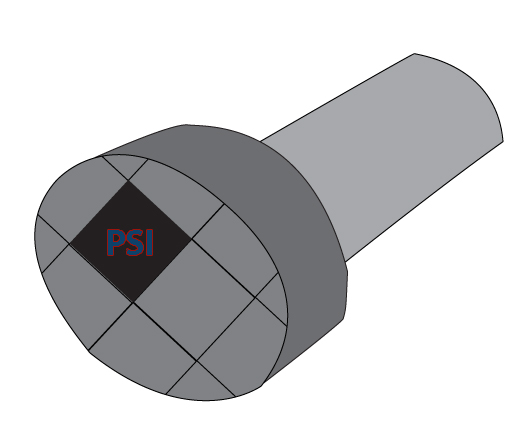

Deja una respuestaEn las imágenes de arriba se muestra como funciona un cilindro con movimiento de

extensión (imagen arriba) y con movimiento de retracción (imagen abajo). Así es como funciona un cilindro, el fluido presurizado empuja al pistón hacia alguno de los extremos del barril.

En las imágenes de arriba se muestran 2 áreas importantes dentro del cilindro: El Área del Pistón y el Área de Red. El Área del pistón es la más importante ya que aquí es donde se produce la fuerza para mover el vástago del pistón. El Área de Red es la que rodea al vástago del cilindro.

El Área del Pistón es mayor que el Área de Red, por lo tanto, un cilindro siempre va a producir

más fuerza cuando se va extendiendo que cuando se va retrayendo.

Conozca más acerca de nuestros Cilindros Hidráulicos ASHM

Características del Aceite para Sistemas Hidráulicos

Deja una respuesta

Características del Aceite para Sistemas Hidráulicos | ASHM, Aceros y Sistemas Hidráulicos de México

Desde hace mucho tiempo el aceite de petróleo ha sido utilizado para sistemas hidráulicos ya que tiene características como la calidad de lubricación, la gravedad específica baja y la resistencia de la película de aceite.

Hay cinco consideraciones importantes a tener en cuenta con el aceite hidráulico:

Viscosidad

Que tan viscoso sea un aceite va a hacer que la bomba funcione eficientemente. Si es muy ligero va a ser difícil de bombear porque se va a escapar por los engranes. Si es muy espeso va ser muy difícil de bombear por pesado o por espeso, o va a ser muy lento.

Alta Temperatura

Las altas temperaturas en el aceite de un sistema hidráulico pueden causar defectos como:

- Fallas en la bomba

- Fugas excesivas en los carretes de las válvulas

- Deterioro en los sellos

- Fallas en general en el sistema

Es muy importante mantener el aceite a una temperatura moderada para que el sistema hidráulico opere de la forma más eficiente.

Baja Temperatura

Algo malo que puede ocurrir al intentar poner en marcha la bomba con el aceite a una temperatura muy baja es que se fuerce demasiado el sistema y suceda un sobre esfuerzo que pueda dañar la bomba.

Contaminantes en el aceite

Hay tres maneras en las que se contamina el aceite generalmente dentro de un sistema hidráulico:

1.- Por residuos dejados cuando el sistema fue construido

2.- Por desgaste de las partes internas del sistema en uso.

3.- Porque penetró basura o algún contaminante desde el exterior.

Para que el sistema hidráulico funcione eficientemente tiene que estar lo más limpio o libre de contaminantes como sea posible.

Limpieza del aceite

Se puede probar fácilmente que tan limpio está el aceite al tomar una muestra de él después de ser utilizado en el sistema por un corto tiempo.

Se tiene que poner la muestra en un recipiente de vidrio y dejar que repose por unos minutos. Después observar el color del aceite. Si este está demasiado obscuro entonces puede ser que el aceite esté muy contaminado.

Manómetros para Uso Hidráulico

Deja una respuestaLos manómetros para uso hidráulico son un componente importante de los sistemas hidráulicos. Funcionan para medir los niveles de presión en el sistema tanto en la entrada, en la salida y en cualquier sección del sistema donde se quiera medir la presión hidráulica. Estos manómetros son llenados de Glicerina que es un material que les permite hacer las mediciones con gran precisión.

A continuación mostramos algunos de los modelos de manómetros que manejamos:

- Manómetro para filtro de 0-30 PSI con caratula de 1 1/2″ e indicador rojo y verde, con puerto de 1/8″-27 NPTF

- Manómetro de 0-1000 PSI y caratula 2 1/2″ con glicerina, puerto de 1/4 NPT, caja de acero inoxidable, escala dual con una precisión de +/- 1.6% de la escala total.

- Manómetro de 0-3000 PSI y caratula 2 1/2″ con glicerina, puerto de 1/4 NPT, caja de acero inoxidable, escala dual con una precisión de +/- 1.6% de la escala total.

- Manómetro de 0-3000 PSI y caratula 2 1/2″ con glicerina, puerto de 1/4 NPT, caja de acero inoxidable, escala dual con una precisión de +/- 1.6% de la escala total.

- Manómetro de 0-10000 PSI y caratula 2 1/2″ con glicerina, puerto de 1/4 NPT, caja de acero inoxidable, escala dual con una precisión de +/- 1.6% de la escala total.

- Manómetro de 0-5000 PSI y caratula 2 1/2″ con glicerina, brida para panel, puerto de 1/4 NPT en la parte de atrás, caja de acero inoxidable, escala dual con una precisión de +/- 1.6% de la escala total.

Aquí puede ver más acerca de nuestros Manómetros para Uso Hidráulico ASHM

Rampas Hidráulicas Temahi

Deja una respuestaDesde el mes pasado somos distribuidores autorizados de las Rampas Hidráulicas TEMAHI. Estas rampas hidráulicas tienen muchas aplicaciones y han sido diseñadas con grandes estándares de calidad y manteniendo la estética y funcionalidad en todos los aspectos de su diseño.

Las Rampas Hidráulicas TEMAHI vienen en cuatro diseños, a continuación mostraremos sus especificaciones y sus modelos:

Liftgate Apolo

| Largo | 2.26m |

| Ancho | 0.38m |

| Alto | 1m |

| Apertura Máxima | 1.04m |

| Peso | 250kg |

| Capacidad de Carga | 800kg |

Liftgate Ades

| Largo | 2.26m |

| Ancho | 0.38m |

| Alto | 1m |

| Apertura Máxima | 1.04m |

| Peso | 250kg |

| Capacidad de Carga | 800kg |

Liftgate Shikoba

| Largo | 1530mm |

| Ancho | 370mm |

| Alto | 1000mm |

| Apertura | 1000mm |

| Peso | 160kg |

| Bastidor | 675mm |

| Capacidad de Carga | 300kg y 800kg |

Liftgate Poseidon

| Largo | 1670mm |

| Ancho | 370mm |

| Alto | 1050mm |

| Apertura | 950mm |

| Peso | 185kg |

| Bastidor | 780mm |

| Capacidad de Carga | 300kg y 800kg |

Cada una de estas Rampas Hidráulicas viene equipada con:

- Control de ascenso/descenso con sistema eléctrico mediante un interruptor

- Unidad electrohidráulica protegida para evitar exposición o daño de la misma

- Válvula de Alivio para protección del sistema por agluna falla o sobrecarga

- Válvula Check para evitar que el sistema tenga desplaza,ientos inapropiados

- Válvula de Control de Flujo para regular la velocidad del ascenso/descenso del sitema

Conozca más acerca de las Rampas Hidráulicas Temahi regresando a nuestro sitio web.

¿Cómo se Miden los Sellos Hidráulicos?

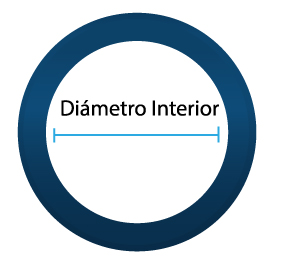

Deja una respuestaLos sellos hidráulicos tienen tres medidas, éstas son el Diámetro Interior, la Sección y la Altura.

1.- Diámetro Interior

La medida del diámetro interior es qué tan grande es el diámetro interior de cada sello.

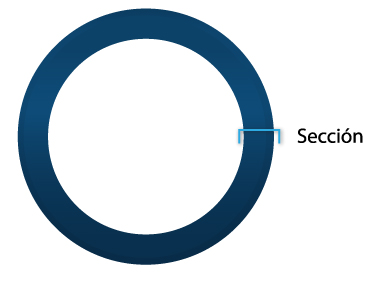

2.- Sección del Sello

La sección es el grosor del sello. Para explicar esto mejor tomemos como ejemplo un sello que tiene un diámetro interior de 2 pulgadas y una sección (grosor de sello) de .250 pulgadas. Si su diámetro interior es de dos pulgadas y su sección es de .250 pulgadas, esto quiere decir que el sello tiene un diámetro exterior de 2.5 pulgadas. Esto se debe a que la sección del sello rodea todo el diámetro interior del sello y le proporciona así un diámetro exterior más grande. Se puede ver mejor esto en la imagen de abajo.

3.- Altura del Sello

La medida de la altura del sello determina que tan profundo o que tan alto es el sello. Esta medida se toma girando el sello y viéndolo horizontalmente. Esta medida es muy importante en el diseño de cilindros hidráulicos y en la selección de sellos hidráulicos. En la imagen de abajo se puede ver como es esta medida.

Una vez que se tienen las medidas de los sellos hidráulicos, éstas se expresan or escriben de la siguiente manera. Tomemos por ejemplo las mismas medidas de sello que utilizamos arriba. Diámetro Interior 2.000 pulgadas, Sección .250 pulgadas y una Altura de .250 pulgadas.

La forma en que se escribiría generalmente es la siguiente:

Conocer bien como se mide un sello hidráulico es una habilidad muy simple y a la vez muy importante. Se pueden evitar muchos errores en diseños de cilindros hidráulicos y es puede eficientizar algunos de los procesos en su diseño al saber medir bien los sellos hidráulicos.

En ASHM, ofrecemos muchas medidas de Sellos Hidráulicos y podemos asesorarlo en la selección de estos sellos para sus cilindro hidráulico, conozca más acerca de nuestros sellos aquí: Sellos Hidráuilcos ASHM.

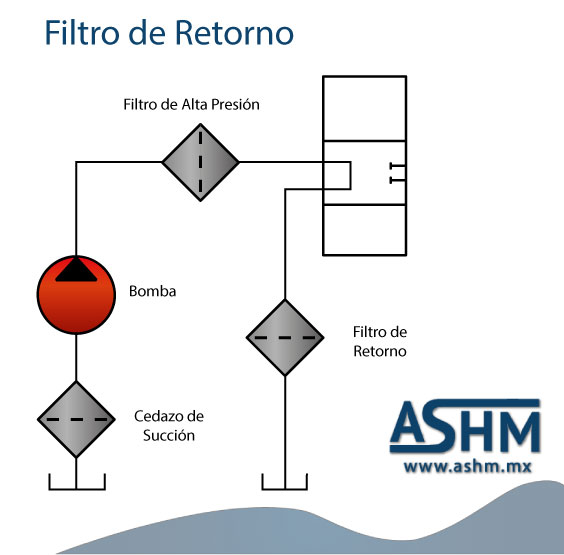

¿Qué es un Filtro de Retorno de Aceite?

Deja una respuestaLos Filtros de Retorno de Aceite trabajan a baja presión, normalmente a 200 PSI. Sirven para limpiar el aceite de impurezas que puedan haber quedado en él después de su recorrido por el circuito del sistema hidráulico. Se instalan al final del recorrido, antes de que el aceite llegue al tanque.

Un Filtro de Retorno de Aceite tiene capacidades de 20 GPM y de 60 GPM, también tienen una malla laqueada de fenol de 10 micrones y esto hace que sus capacidades de filtrado sean excelentes. Para instalar un Filtro de Retorno es necesario ponerlo en una base que lo soporte. Por eso los Filtro de Retorno se venden también con una Base para Filtros de Retorno.

A continuación mostramos los tipos de Filtros que manejamos:

Filtros de Retorno

Filtro de retorno de 20 GPM, filtrado de 10 micrones, puerto de 3/4″ NPTF, presión de trabajo de 200 PSI.

Filtro de retorno de 60 GPM, filtrado de 10 micrones, puerto de 1 1/4″ NPTF, presión de trabajo de 200 PSI.

Bases para Filtros de Retorno

Base para filtro con puertos de 3/4″ NPTF, válvula de desvio ajustada a 15 PSI, dos puertos para manómetros de 1/8″ NPTF

Base para filtro con puertos de 1 1/4″ NPTF, válvula de desvio ajustada a 25 PSI, dos puertos para manómetros de 1/8″ NPTF

Aquí pueden ver más información acerca de los Filtros de Retorno que manejamos Filtros de Retorno de Aceite ASHM

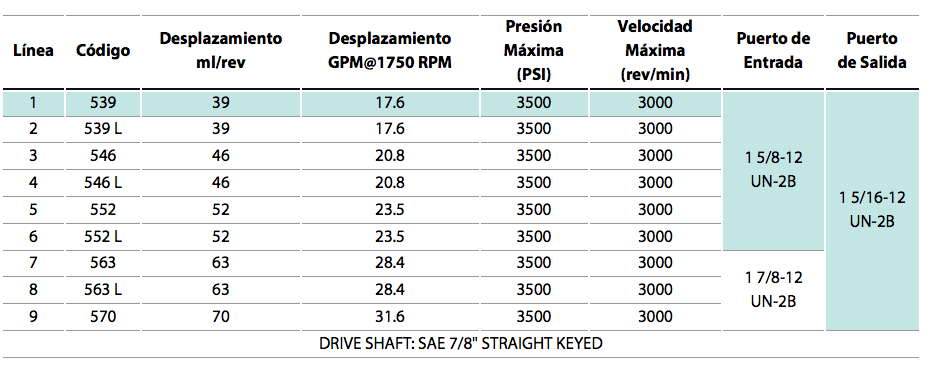

¿Qué son las Bombas Hidráulicas?

Deja una respuestaEl primer paso en la transmisión de fuerza fluida es el de convertir la entrada de fuerza mecánica en fuerza fluida por medio de una bomba hidráulica. Las categorías de bombas que existen son de engranes, paletas y pistones, nosotros manejamos bombas de engranes.

Su propósito principal no es el de producir presión sino de producir flujo. Produce presión solamente si su flujo es restringido, tal como al colocar una carga contra el pistón del cilindro el cual esta siendo movida por el flujo del aceite.

El volumen de las cavidades internas, el cual se incrementa o reduce en cada rotación de la flecha es llamado el “desplazamiento” y es usualmente expresado en C. I. R. (pulgadas cúbicas por revolución). El volumen del flujo de tales bombas es directamente proporcional a la velocidad de la flecha y es catalogado como GPM (galones por minuto).

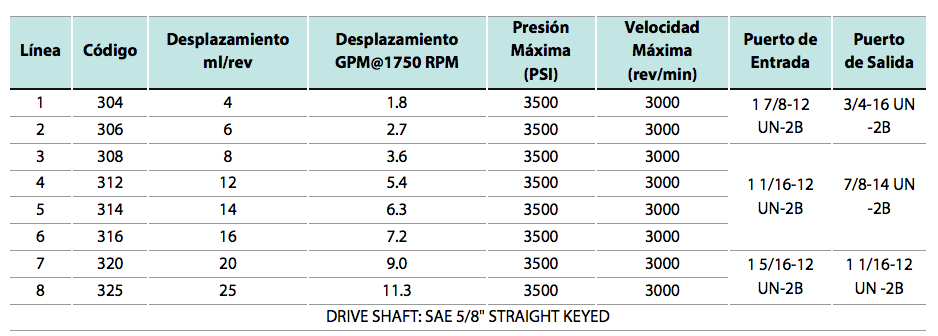

Aquí abajo se muestran unas tablas de las capacidades de las bombas hidráulicas que manejamos y sus nombres de modelo. Aquí se puede ver más información acerca de nuestras Bombas Hidráulicas ASHM.

¿Qué son los Sellos Hidráulicos?

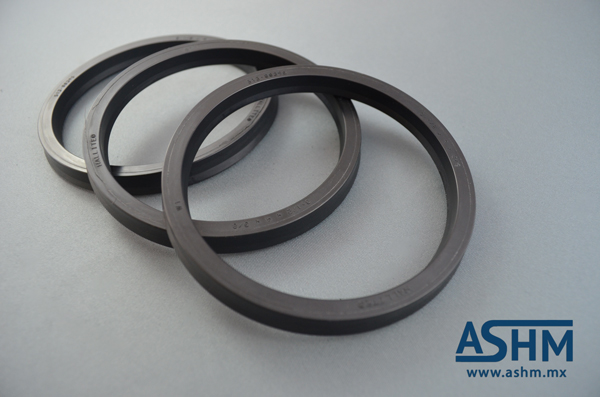

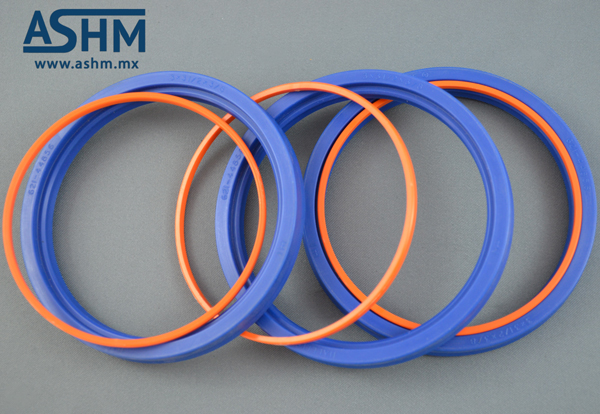

1 respuestaLos sellos o empaques hidráulicos son aros o anillos de hule ú otros materiales que hacen que un cilindro pueda trabajar de manera eficiente. Hay varios tipos de sellos que tienen diferentes funciones dentro de un cilindro.

La función principal de los sellos hidráulicos es la de sellar, o sea, no dejar pasar flujo en ciertas partes dentro de un cilindro. Al momento de sellar, los sellos pueden transmitir fuerza o simplemente evitar que haya fugas de aceite .

Hay varios tipos de sellos que funcionan para diferentes aplicaciones. Que tipo de sello se va a utilizar depende de que aplicación se le va a dar.

Aquí está un lista de los Sellos Hidráulicos que más se utilizan:

Sellos para pistón

Los sellos para pistón se acomodan alrededor del pistón del cilindro. Estos sellos o empaques, al momento de sellar transmiten la fuerza que se da cuando una de las cavidades del cilindro se llena, ya sea cuando se extiende el cilindro o cuando se contrae.

Sellos para Vástago

La función de los sellos para vástago es la de sellar la parte de la tapa del cilindro para que no se pueda fugar aceite.

Limpiadores

Los limpiadores sirven para limpiar el polvo o alguna otra cosa que se pueda impregnar a la barra cromada cuando ésta se contrae después de haberse extendido.

Anillos de Desgaste

La función de los anillos de desgaste es la de evitar que haya roces entre el pistón o émbolo y el tubo.

Sellos de Doble Acción

Los sellos de doble acción tienen la misma función que los sellos de pistón solo que los sellos de doble acción pueden hacer el trabajo de dos sellos de pistón. Los sellos bidireccionales o sellos de doble acción se utilizan en diseños especiales de cilindros.

Sellos para Cilindros Neumáticos

Los sellos para cilindros neumáticos se utilizan en los cilindros neumáticos. Estos sellos son parecidos a los sellos para cilindros hidráulicos.

Empaquetaduras tipo “V”

Las empaquetaduras tipo V se usan en mayor parte en los cilindros telescópicos.

O-Rings

Los O-Rings se utilizan en muchas aplicaciones en los cilindros. Los O-Rings tienen una muy buena capacidad de retener el flujo, lo que los hace perfectos para el uso en los cilindros.

Conozca más acerca de nuestros Sellos Hidráulicos ASHM

Nuevo Video Acerca de la Barra Cromada!

Deja una respuestaHemos hecho un video para explicar algunas características importantes acerca de la Barra Cromada y también para mostrar las medidas que manejamos de Barra Cromada Normal y Barra Cromada Endurecida.

Aquí lo pueden ver abajo. Buen Día!

También lo pueden ver en la sección de Barra Cromada de la página web : Barra Cromada ASHM

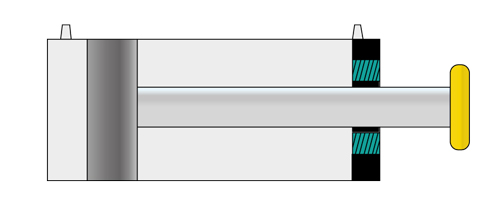

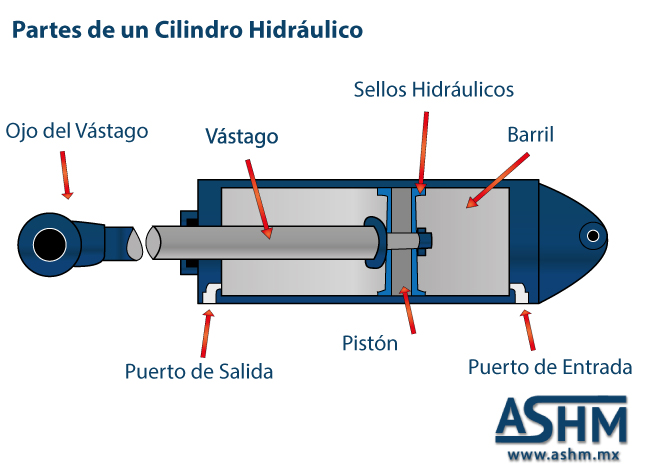

Partes de los Cilindros Hidráulicos

Deja una respuestaLos cilindros hidráulicos tienen varias partes o varios componentes en su construcción interna que hacen que funcionen de la manera que funcionan. Los componentes de los cilindros hidráulicos se muestran en la imagen de arriba. Estos son un Barril, Sellos Hidráulicos, un Vástago, un Ojo del Vástaga si es necesario, un Pistón y un puerto de entrada y uno de salida.

A continuación mencionamos cuál es la función de cada uno de ellos dentro del cilindro:

Barril

Aquí es dónde el aceite entra y sale de los cilindros hidráulicos. Normalmente cuando el aceite entra por el Puerto de Entrada entra a presiones fuertes o altas, entonces el barril tiene que ser muy resistente, y esa es una de las razones por las cuales se utiliza un Tubo Honeado.

Sellos Hidráulicos

Los sellos hidráulicos bloquean el paso del aceite de un lado al otro del Pistón de los cilindros hidráulicos. O sea que no permiten que el aceite que va entrando llegue hasta el puerto de salida. El aceite queda bloqueado o sellado en la parte de los cilindros hidráulicos en dónde tiene que estar.

Vástago

El Vástago es una Barra Cromada que permite la transmisión de fuerza que se genera por la presión de entrada de aceite en los cilindros hidráulicos. El aceite entra en el Puerto de Entrada y empuja al Pistón, esto hace que el Vástago se extraiga o de los cilindros hidráulicos con mucha fuerza.

Pistón

El Pistón o Émbolo de los cilindros hidráulicos es empujado por el flujo de entrada o de salida dentro del barril, y ya que el Vástago está soldado a él, cuando el pistón se mueve hacia cada uno de los lados del cilindro el Vástago se contrae o se extrae.

Estas son las partes de los cilindros hidráulicos básicos. Hay más cilindros, unos más complejos en su construcción y unos menos complejos. Sin embargo, estos componentes son esenciales para casi todos los cilindros hidráulicos, y es bueno conocer cuáles son y como funcionan.

Conozca más acerca de nuestros Cilindros Hidráulicos ASHM

Preguntas Frecuentes Acerca de la Barra Cromada

Deja una respuesta¿Qué Longitudes se Pueden Pedir?

La longitud máxima de las Barras Cromadas es de 3.66 metros (diámetros menores a 1” ó 20mm) y 7.32 metros (diámetros mayores a 1” ó 20mm), la longitud mínima es la que se necesite incluso 10 centímetros. Se pueden cortar de un tramo varios pedazos o piezas.

¿De qué Material Están Hechas?

Las Barras Cromadas están hechas de acero grado 1045, el cual es de muy buena calidad y muy resistente. Los grados del acero están establecidos según la cantidad que tienen de ciertos elementos químicos como el carbono y el manganeso. El acero 1045 tiene el 0.45% carbono. Adicionalmente, las barras cromadas tienen una capa de cromo duro de .001 pulgadas.

¿Cuál Conviene Más la Normal o la Endurecida?

Las Barras Endurecidas son generalmente utilizadas en maquinaria pesada, porque pueden aguantar más el uso rudo. Aguantar el uso rudo significa que pueden resistir impactos de piedras o alguna otra cosa que pueda dañar la superficie de la Barra Cromada.

Cuando una Barra Cromada Normal es impactada en alguna zona de su longitud, ésta se abolla y se afecta su superficie. La Barra queda con una marca, rasguño ó abolladura y esto hará que los sellos del cilindro permitan fugas y se desganten mucho más rápido. Mientras que la Barra Cromada Endurecida puede ser golpeada hasta por un martillo y no le quedaría ninguna marca.

En general la Barra Cromada Endurecida resiste más porque es más dura, sin embargo muchas veces no se necesita una barra endurecida cuando el cilindro no va a ser utilizado para uso rudo.

Ambos tipos de barras pueden durar el mismo tiempo trabajando. La única diferencia es que las endurecidas pueden resistir impactos y las normales se pueden abollar o rasguñar más fácilmente siendo utilizadas en aplicaciones de uso rudo.

¿Hay una Barra Cromada aún Más Resistente?

Si, se pueden ofrecer Barras Cromadas normal y endurecida de 100,000 PSI de Punto de Cedencia, para aplicaciones que trabajen a niveles de presión muy altos.

¿Existe una Barra Cromada Extra Resistente a la Corrosión?

Si existe una Barra Cromada extra resistente a la corrosión. Este tipo de barra sirve para aplicaciones donde por ejemplo hay mucha salinidad o mucha humedad, como en el mar o aplicaciones donde hay mucho contacto con el agua. Tiene una capa de cromo más gruesa que le permite tener una vida mucho más larga.

Preguntas Frecuentes Acerca del Tubo Honeado

Deja una respuesta¿Qué longitudes se pueden pedir de Tubo Honeado?

La longitud máxima que manejamos de estos tubos es de 7.32 metros. El corte mínimo es de 10 centímetros. Se pueden cortar de un tramo varios pedazos o piezas.

¿Qué es el Honeado?

El honeado es el proceso por el que pasan los tubos para tener una superficie lisa que permite el fácil flujo del aceite por el tubo y permite un eficiente sellado y alta durabilidad de los sellos ó empaques.

¿Cuáles son las tolerancias, la cedencia, el límite de elongación?

Existen varias tolerancias para el Tubos Honeado. Para conocer las tolerancias se tendrá que revisar el libro de Tubo de Acero DOM.

Los tubos que manejamos tienen acero grado 1026, por eso solo se mostrarán a continuación los datos que se refieren al grado 1026.

El Punto de Cedencia es cuánta fuerza de tensión resiste el tubo antes de deformarse y es de 75,000 PSI en el acero grado 1026.

El Esfuerzo de Ruptura que es cuánta fuerza resiste el tubo antes de romperse es de 85,000 PSI en el acero grado 1026.

El Porcentaje de Elongación es de 8% en el acero grado 1026

La dureza típica en el acero 1026 en Rockwell B es de 85.

Conozca más de nuestras medidas de Tubo Honeado ASHM