Símbolos gráficos para diagramas de fuerza fluida

Deja una respuestaSímbolos gráficos para diagramas de fuerza fluida

Deja una respuesta

Símbolos gráficos para diagramas de fuerza fluida

Deja una respuestaMás problemas con válvulas de solenoide

Deja una respuestaServicio largo

El fluido circulando por la válvula ayuda a llevarse el calor generado por la electricidad. Algunas válvulas dependen del fluido circulando para evitar que el calor se acumule, y si se utiliza esta válvula en aplicaciones donde está por mucho tiempo en una sola posición, donde la solenoide se mantendría energizada por un largo tiempo sin flujo de fluido, la bobina pudiera quemarse por causa de este efecto, posiblemente en la combinación de otros problemas.

Humedad atmosférica

Alta humedad, junto con el cambio frecuente de temperatura ambiente pudieran formar corrosión en las partes metálicas de la estructura de la solenoide, causando que la armadura se arrastre o que el carrete se atore.

Cambie a bobinas moldeadas o a bobinas inmersas. Mantenga las cubiertas protectoras de las solenoides en su lugar, y posiblemente selle las entradas de los conductores eléctricos después de que se instalen los cables.

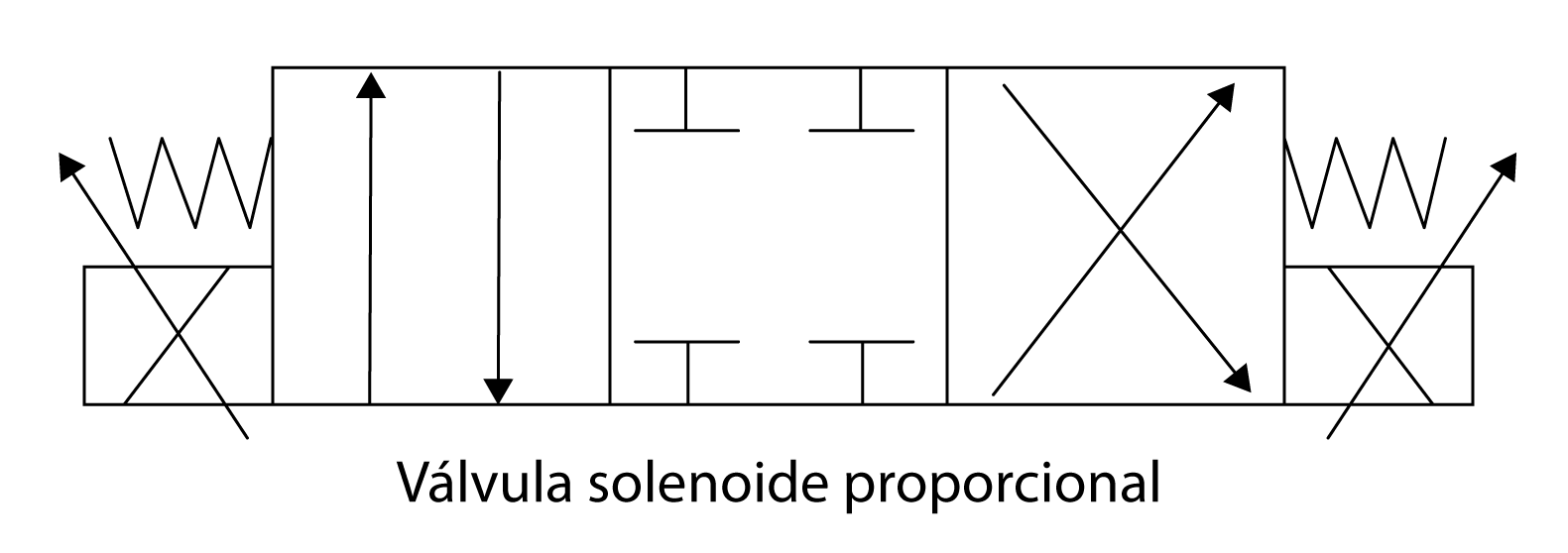

Válvulas hidráulicas de solenoide operadas por piloto

Un problema que se encuentra algunas veces con estas válvulas, especialmente en sistemas recientemente construidos, es que fallasen al cambiar el carrete la posición del centro cuando el botón de arranque es presionado. Use los botones de accionamiento manual instalados en las tapas de la válvula para determinar si el problema es falta de corriente eléctrica o insuficiente presión hidráulica en el piloto. Con la bomba trabajando presione uno de los botones. Si el carrete de la válvula cambia y el cilindro se mueve hacia adelante, es posible que el problema se encuentre en el circuito eléctrico. Si el carrete de la válvula no se mueve en respuesta al botón, el problema pudiera ser de baja presión hidráulica la cual debe ser de 50 a 100 PSI mínimo.

Problemas con válvulas solenoides, suciedad y condiciones ambientales

Deja una respuestaSuciedad en el aceite o en la atmósfera

Una partícula sola atorada entre la armadura de la solenoide pudiera evitar que está siente apropiadamente contra el corazón de la armadura, causando que la corriente de entrada se mantenga más alta de lo normal durante el periodo de sostener. Asegúrese de que las cubiertas contra el polvo de la solenoide se mantengan apretadas en su lugar para proteger contra el polvo depositado del aire.

Condiciones ambientales

Temperaturas ambientales demasiado calientes o demasiado frías a las que la solenoide pudiera estar expuesta por un largo tiempo pudieran causar que la bobina se queme.

1. Alta temperatura: El aislante de la bobina pudiera dañarse y una capa de cables pudiera entrar en corto con la siguiente capa. Un escudo protector contra calor entre la válvula y la fuente de calor pudiera darle alguna protección contra calor irradiado. Las solenoides inmersas en aceite son la mejor protección contra calor conducido ya sea a través de superficies metálicas o contra el calor del medio ambiente.

2. Bajas temperaturas: Temperaturas ambiente frías causan que el aceite se vuelva más viscoso, posiblemente sobrecargando la capacidad de la solenoide de la válvula. Las partes mecánicas de la solenoide de la válvula pudieran distorsionarse, causando que la válvula se atore y queme la bobina. Utilice un aceite más apropiado para baja temperatura o utilice una solenoide inmersa en el aceite.

Problemas en válvulas solenoides, energizando al mismo tiempo

Deja una respuestaEnergizando al mismo tiempo

En algunas válvulas de doble solenoide, si ambas solenoides están energizadas al mismo tiempo y se mantienen en ese estado por un corto tiempo, la última bobina que se energizó se va a quemar debido a la excesiva corriente de entrada, la cual podría ser hasta de 5 veces la corriente normal sostenida.

Esta condición de quemar bobinas podría ocurrir solo en las válvulas de doble solenoide donde las dos solenoides son accionadas en direcciones contrarias del mismo carrete.

Se debe poner cuidadosa atención al diseño de los circuitos eléctricos para asegurarse que el operador de la máquina, aún accidentalmente no puede energizar ambas solenoides al mismo tiempo.

Ciclo demasiado rápido

Dado que la corriente de entrada pudiera ser hasta 5 veces mayor que la corriente sostenida, una bobina estándar A.C. en una solenoide de abertura de aire pudiera calentarse y quemarse si se le forzara a hacer su ciclo demasiado rápido. El calor adicional generado durante los periodos de entrada de corriente no puede disiparse lo suficientemente rápido.

Problemas en válvulas solenoides

Deja una respuestaRevisión para solenoides que se queman contínuamente en válvulas A.C.

Una bobina quemada es más común en válvulas A.C. que en válvulas D.C. debido a la corriente de entrada. Hasta que la armadura puede jalar y cerrar la abertura de aire en el círculo magnético, la corriente de entrada es hasta 5 veces más alta que el rango normal, o la corriente que requiere después de que la armadura está en posición.

La bobina no es apropiada para el voltaje de operación

Si la bobina o la corriente no son apropiadas esta puede ser la causa de las bobinas quemadas. Revise estas posibles causas:

1. Voltaje muy alto: El voltaje de operación no debe ser de más del 10% más alto que el rango de la bobina. Un voltaje excesivo puede causar excesiva corriente en la bobina lo cual causa calentamiento.

2. Voltaje muy bajo: El voltaje no debe ser menor que el 10% del mínimo rango de la bobina. El bajo voltaje reduce la fuerza mecánica de la solenoide. Pudiera continuar recibiendo corriente de entrada, aún cuando no puede jalar hacia adentro.

La prueba para bajo voltaje debe ser hecha midiendo el voltaje directamente en los cables de la bobina mientras que la solenoide está energizada y con la armadura bloqueada en posición abierta para que esté jalando corriente de entrada.

3. Frecuencia: La operación de una bobina de 60 Hz en un circuito de 50 Hz hace que la bobina jale más corriente de lo normal. La operación de una bobina de 50 Hz en un circuito de 60 Hz hace que la bobina jale menos corriente y pudiera quemarse al serle imposible jalar la armadura hacia adentro.

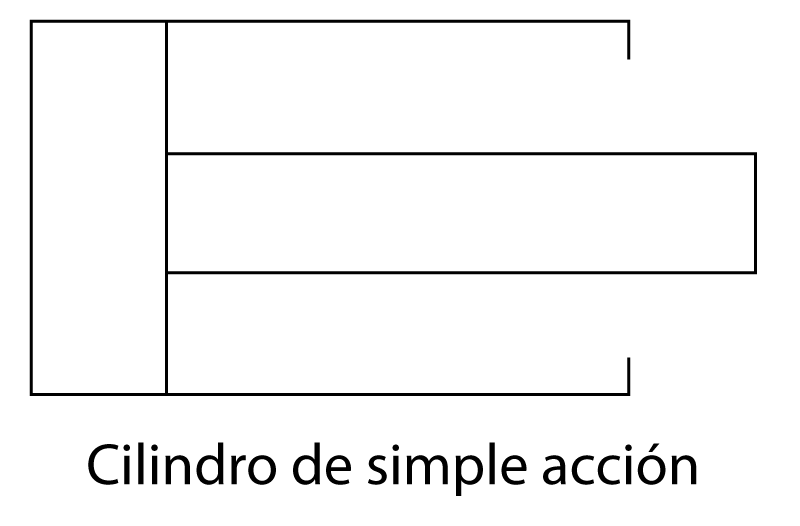

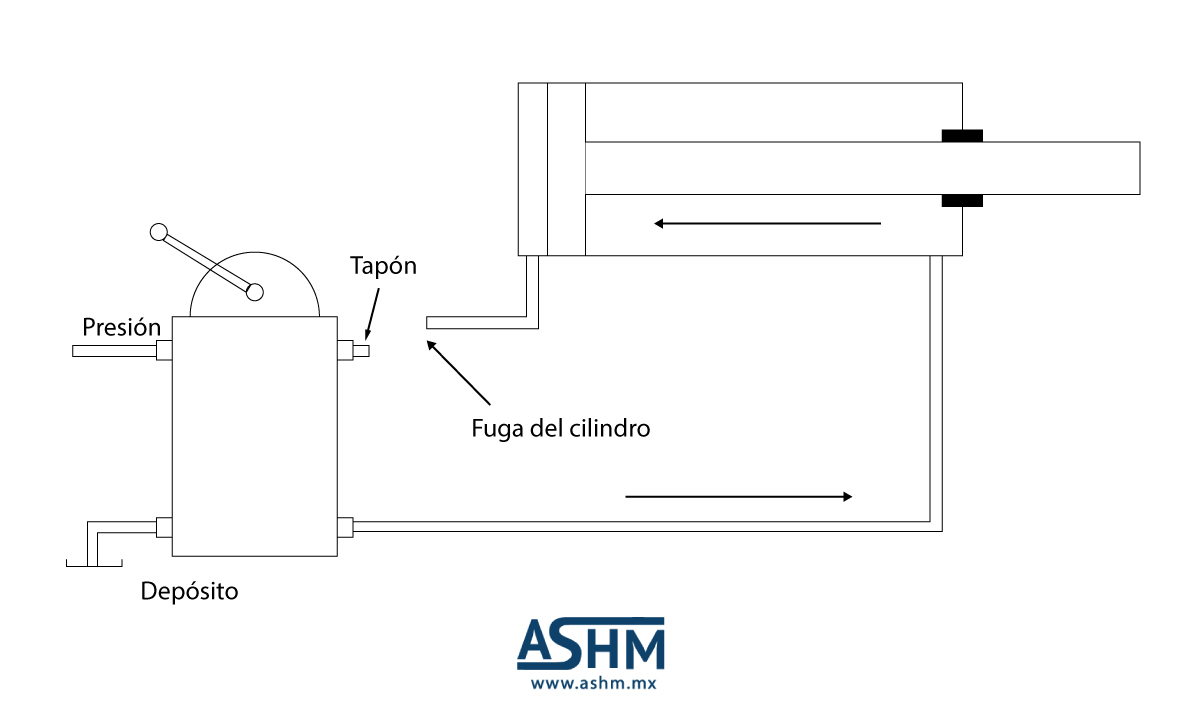

Prueba de fugas en un cilindro de aire

Deja una respuestaEn la figura del artículo anterior se muestran las rutas de fugas por los puertos de escape de las válvulas. Para determinar si la fuga es en los sellos del pistón, proceda como sigue:

Con la presión del aire bloqueada, remueva una de las líneas que conectan entre la válvula y el cilindro. Conecte el puerto de la válvula pero deje la línea del cilindro abierta. Conecte otra vez la presión del aire y con el ajuste de presión bajo, posicione la válvula de 4 vías en la dirección en la que mueva al cilindro al final de su movimiento de carrera. Eleve la presión a su nivel normal. El aire que salga de la línea abierta es el que se fugó del pistón. Una fuga muy pequeña pudiera ser aceptable, pero una fuga que sea audible puede ser reparada. Conecte la línea del cilindro y repita el procedimiento en el otro extremo del cilindro. Puede pasar que un cilindro fugue en un extremo y que no fugue en el otro debido a que un labio del sello actúa en cada dirección. Ocasionalmente un cilindro puede no tener fugas en los extremos, pero pudiera fugar en algún punto de su movimiento de carrera, posiblemente debido a una imperfección del barril. Si se sospecha de esto, bloquee el perno del pistón en esta posición y haga la prueba que ya se explicó antes.

Pruebas de fugas a cilindros y válvulas

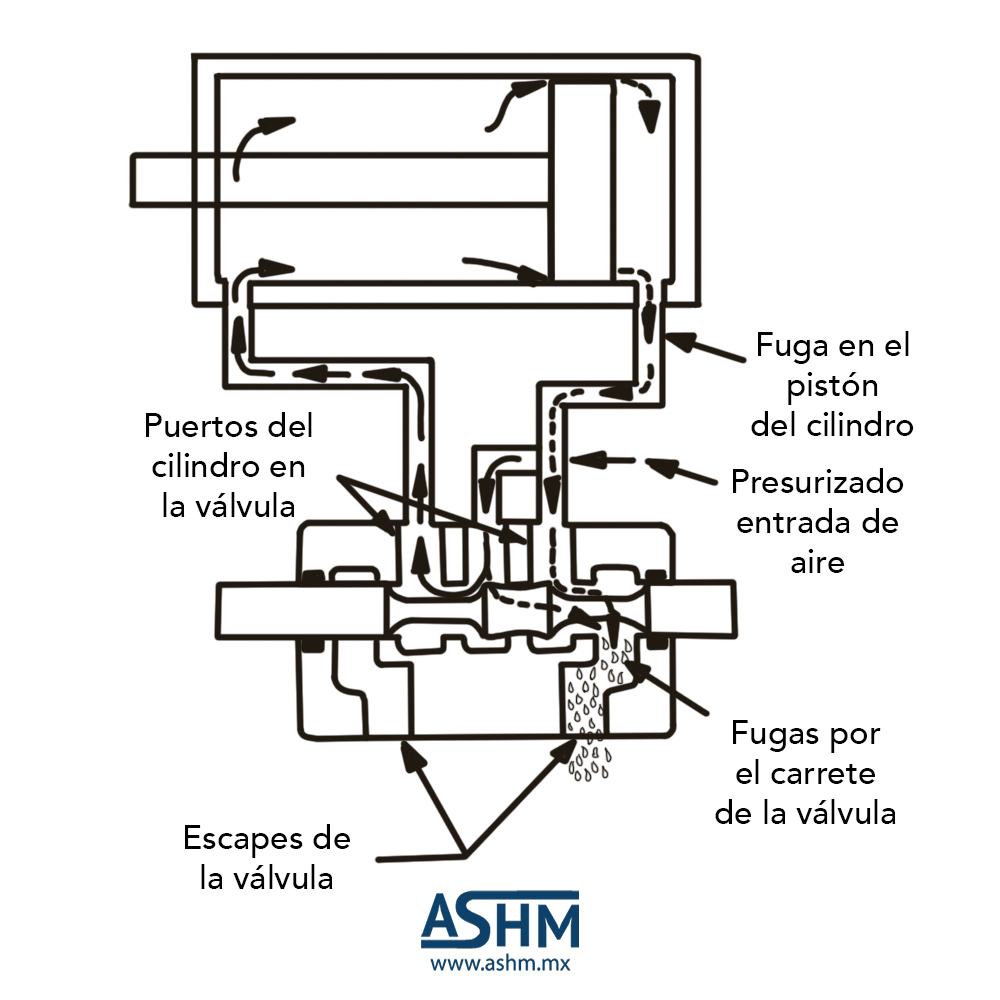

Deja una respuestaCilindros de aire

Los sellos del pistón y del perno eventualmente se desgastan hasta el punto en que la eficiencia del cilindro es afectada. Las fugas en el sello del perno pueden ser fácilmente detectadas y el sello puede ser reemplazado. En este momento debería reemplazarse el cuello del perno, que es generalmente de bronce, cobre o teflón. En algunos cilindros el sello y el cuello forman un cartucho el cual puede ser reemplazado en una sola pieza. Muchos cilindros son construidos para que el cartucho del sello del perno pueda ser reemplazado sin mover al cilindro de su lugar de montaje. Después de que el perno del pistón ha sido desacoplado de su carga, el cartucho puede ser desenroscado y desensamblado sin tener que desensamblar otros componentes.

Las fugas de los sellos de pistón pueden no ser tan fáciles de detectar pero van a tener un escape contínuo de aire por el puerto del escape de la válvula de 4 vías mientras que el cilindro está detenido. Las fugas por el carrete de la válvula pueden también indicar que el carrete está muy desgastado en la válvula de control.

Los cilindros de aire y muchas válvulas de aire son diseñadas con sellos suaves para operación a prueba de fugas y no debería haber ninguna fuga en el puerto de escape de la válvula. Pero, una pequeña fuga es normal en aquellas válvulas de aire que tienen en ajuste de metal a metal en el carrete.

El ruido de la bomba se ha incrementado recientemente

Deja una respuestaÉstas son algunas de las razones por las cuales se pudo haber incrementado el ruido de la bomba.

1. Cavitación en la entrada de la bomba.

2 . Aire fugando dentro del sistema debido a bajo nivel o a otras causas explicadas anteriormente.

3. Ruido mecánico provocado por un acoplamiento desgastado, un opresor flojo, partes internas desgastadas, etc.

4. El sistema trabajando a una muy alta temperatura del aceite.

5. La bomba está trabajando a una velocidad más alta que la especificada.

Corta vida útil de la bomba

Éstas son algunas de las razones por las cuales se pudo haber incrementado el ruido de la bomba.

1. La bomba pudiera estar operando a presión más alta de la que tiene especificada.

2. El aceite de la viscosidad incorrecta o de poca calidad.

3. El sistema está trabajando a temperatura excesiva.

4. Filtración inadecuada. Revise el aceite por contaminación y agregue filtros si fuera necesario.

5. Mantenimiento no apropiado, particularmente si no se ha limpiado el colador de entrada regularmente.

6. Desalineamiento de la flecha de la bomba con la flecha del motor.

7. Aire o agua pudieran estar entrando al sistema.

8. La bomba pudiera estar trabajando demasiado rápido o demasiado lento.

9. Cavitación interna por causas diferentes a las mencionadas anteriormente.

Bomba entragando poco o ningún flujo

Deja una respuestaEstas son algunas de las causas por las cuales la bomba puede estar entregando poco flujo o ningún flujo.

1. La flecha pudiera estar girando en la dirección equivocada. Apague inmediatamente. Los cables conectados incorrectamente en un motor eléctrico de tres fases son la causa más común de giro equivocado. Las bombas deben operar en la dirección especificada por el fabricante.

2. La entrada de la bomba pudiera estar tapada o restringida. Revise el colador para ver si hay suciedad o alguna manguera colapsada.

3. El nivel de aceite pudiera estar muy bajo en el depósito. Revise el nivel cuando los cilindros estén extendidos.

4. Las paletas, válvulas o pistones atorados, ya sea por el barniz en el aceite o por la corrosión. El barniz indica que el sistema está trabajando demasiado caliente.

5. El aceite pudiera estar muy ligero ya sea porque es el equivocado o porque está trabajando a muy alta temperatura. Un sistema con este problema podría operar normalmente las primeras horas después del arranque y después gradualmente hacerse más lento al calentarse el aceite.

6. Problemas mecánicos. Revise acoplamientos rotos o flechas dañadas, perno o cuña trozados, etc.

7. Bomba trabajando muy despacio. La mayoría de las bombas van a entregar un flujo a todas las diferentes velocidades proporcional a las R.P.M. Pero algunas bombas de paletas dependen exclusivamente de la fuerza centrífuga para extender las paletas que hagan contacto con la superficie de la leva lo cual daría muy poco o no flujo a velocidades lentas.

8. Si el motor conducente fue reemplazado, asegurar que el nuevo tiene la velocidad correcta para la bomba.

Fugas de aceite en la bomba

Deja una respuesta1. Fugas en la flecha

En las bombas de pistones y otras bombas que toman el aceite de un depósito que está instalado a un nivel más alto que la bomba, tienen una presión ligera detrás del sello de la flecha. Al desgastarse el sello, la fuga pudiera aparecer. Esto va generalmente a hacerse más pronunciado mientras que la bomba se encuentra trabajando, y pudiera desaparecer mientras la bomba se encuentra detenida.

Otras bombas como las de engranes y las de paletas generalmente trabajan con un ligero vacío detrás del sello. Un sello desgastado pudiera permitir que el aire fugue dentro del aceite mientras la bomba está trabajando, y permitiría que fugue aceite cuando la bomba esté detenida. El desgaste prematuro en los sellos de la flecha pudiera ser causado por una temperatura excesiva del aceite.

Los abrasivos en el aceite podrían desgastar los sellos rápidamente y pudieran también producir un desgaste en la circunferencia de la flecha.

2. Fugas en los puertos de la bomba

Algunas veces las fugas en estos puertos pueden ser causados por roscas dañadas, como al roscar un conector cónico a un puerto recto. Una vez que las roscas han sido dañadas es muy difícil el obtener un sellado a prueba de fugas.

Revise que estén apretadas las conexiones en los puertos. Si se utilizan conexiones de sello seco (NPTF) no debería haber necesidad de utilizar otro tipo de selladores de rosca. Si se utiliza un sellador, recomendamos el sellador de Teflón que está en forma de pasta. No recomendamos la cinta de Teflón. Tenga mucho cuidado de no apretar demasiado las conexiones en los puertos de la carcaza de la bomba, esto ha sido causa de muchas carcazas rotas.

3. Si la fuga es de una pequeña resquebrajadura

En el cuerpo de la carcaza, la causa más común es el que una conexión cónica fue apretada demasiado, o de operar la bomba en un sistema donde ya sea que la válvula de alivio fue ajustada muy alta, o donde los picos de presión han sido generados como resultado de los golpes de presión.

Fugas de agua en el sistema

Deja una respuestaLas fugas de agua en el sistema van a causar que el aceite tenga una apariencia lechosa mientras que el sistema está trabajando, pero el aceite se va a aclara en un tiempo después de que la bomba se apaga al asentarse el agua en el fondo del depósito. El agua entra al sistema de las siguientes maneras.

1. Una fuga en el intercambiador de calor enfriado por agua (de la concha y el tubo) pudiera fugar agua dentro del sistema si la presión del agua es mayor que la presión del aceite que está siendo enfriado.

2. Condensación en las superficies interiores del depósito sobre el nivel de aceite. Esto es casi inevitable en sistemas donde la temperatura ambiente cambia del día a la noche.

3. Asegurar que el tubo que lleva agua fría dentro del depósito entra y deja el depósito por debajo del nivel del aceite. El tubo frío en el espacio libre del depósito es casi seguro que condensaría un gran volumen de agua.

Aire fugando al sistema

Deja una respuestaEl aire que está en un sistema recientemente ensamblado se va a purgar por si mismo después de un corto periodo de tiempo. El sistema debe trabajar posiblemente de 15 a 30 minutos a baja presión. El aire se disolverá en el aceite, poco a poco cada vez y va a ser llevado al depósito desde donde puede escapar. El proceso de purga también puede ser acelerado al drenar diferentes lugares del sistema aflojando algunas de las conexiones, en especial en los cilindros.

El aire que entra al sistema de fugas continuas de aire va a causar que el aceite tome una apariencia lechosa poco tiempo después de que el sistema ha sido arrancado, pero el aceite se va a volver de apariencia clara otra vez una o dos horas después de que ha sido apagado. Para ver donde entra el aire al sistema revisar los siguientes puntos:

1. Asegurar que el depósito está lleno hasta su nivel normal y que la entrada de la bomba esté por debajo del nivel mínimo de aceite.

2. Puede ser que el aire esté entrando por los sellos de flecha de la bomba. Las bombas de engranes y de paletas tienen un vacío pequeño detrás del sello de la flecha al succionar el aceite del depósito.

3. Revise la tubería de entrada de la bomba para fugas, especialmente en las juntas de la unión y también cheque fugas en las mangueras de la tubería.

4. El aire pudiera estar entrando por el sello del perno del cilindro. Esto ocurre en los cilindros instalados con el perno hacia arriba y que no están contrabalanceados.

5. Asegúrese de que la línea de retorno principal al depósito descargue por debajo del nivel mínimo de aceite y no sobre el aceite.

Solucionando problemas en bombas hidráulicas

Deja una respuestaLa bomba es el componente de un sistema hidráulico que se puede desgastar más y es el más común que cause problemas. En sistemas en donde la bomba ha sido reemplazada muchas veces, más de lo necesario, uno o más de los siguientes problemas pudieran ser la causa:

Cavitación de la bomba

La cavitación es la inhabilidad de la bomba para jalar una carga completa de aceite ya sea por fugas o restricciones en la línea de entrada. Cuando las bombas cavitan su nivel de ruido aumenta y se puede calentar cerca del alojamiento de el rodamiento de la flecha. Otros síntomas de cavitación son los movimientos erráticos de los cilindros, dificultad en acumular la presión total, y una apariencia lechosa del aceite. Si se sospecha de cavitación, revise estos puntos:

1. Revise la condición del colador de entrada de la bomba.

Limpiarlo aunque aparente no estar sucio. Use un solvente y aire comprimido con una manguera. Puede ser que los barnices depositados en la malla de alambre estén restringiendo el flujo de aceite, pero son casi invisibles.

2. Revise que la tubería de entrada a la bomba no esté tapada o restringida.

Si se están utilizando mangueras, asegurarse de que no estén colapsadas.

3. Asegurar que el respirador de aire del depósito no este tapado con suciedad o limo. En sistemas donde el espacio de aire sobre el nivel del aceite es muy pequeño, la bomba pudiera cavitar en su movimiento de extensión si el respirador se tapa.

4. La viscosidad del aceite pudiera ser muy alta

Para esta bomba en particular puede ser que la viscosidad del aceite sea muy alta, algunas bombas no pueden levantar aceites pesados o trabajan con cavitación. Arranques en temperatura ambiente demasiado fría pueden ser particularmente dañinos para la bomba. Para aceite que va a ser utilizado en el exterior usar aceite con un índice de velocidad más alto.

5. Revise el tamaño del colador de entrada de la bomba.

Asegurarse de que el colador original no ha sido reemplazado por uno de tamaño más pequeño.

6. El uso de aceite de más alta calidad puede reducir la formación de barnices y lodos.

7. Determine la velocidad adecuada de la bomba.

8. Asegúrese de que la bomba no ha sido reemplazada por una que de un flujo más alto, lo cual puede sobrecargar al colador de entrada.

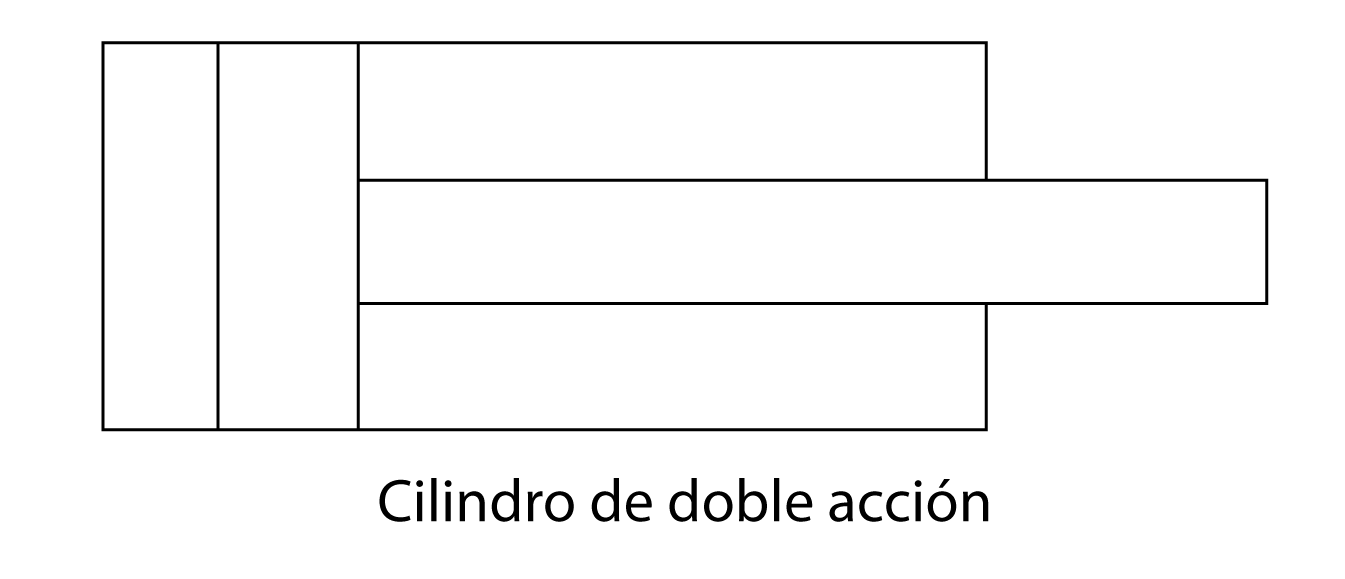

Paso 6 – Cilindro y Paso 7 – Válvula direccional

Deja una respuestaPaso 6 – Cilindro

Si la bomba desarrolla presión total cuando está bloqueada por la válvula de alivio como en el paso 2, se asume que los dos componentes estan funcionando bien. Se puede hacer una prueba a los sellos del cilindro, esta prueba se mostrará más adelante.

Paso 7 – Válvula direccional de 4 vías

Si el cilindro ya fue probado por fugas en el pistón y si se encontró que los sellos están en buen estado, se tiene que revisar la válvula direccional por fugas en el carrete. Es muy raro que una válvula se desgaste tanto que la bomba no pueda acumular suficiente presión, pero puede suceder. Algunos síntomas de fuga excesiva en el carrete de la válvula son que el cilindro pierda velocidad y que tenga dificultad para acumular presión aún con la válvula de alivio ajustada al máximo. Esta condición sucede más cuando una bomba de poco desplazamiento opera a muy alta presión, y pudiera haberse desarrollado en un periodo largo de tiempo.

Otros componentes

Si el procedimiento anterior no revela el problema, revise otros componentes individualmente. Generalmente el procedimiento más rápido y mejor es el reemplazar los componentes de los que se sospeche, uno a la vez, con componentes similares que se sepa que están bien. Las válvulas solenoides operadas por piloto que tengan problemas para cambiar de la posición del centro pudieran tener insuficiente presión piloto disponible.

Paso 5 – Válvulas de alivio

Deja una respuestaPaso 5

Si el paso 3 a indicado que la válvula de alivio pudiera ser la falla, la prueba más rápida es el reemplazarla temporalmente con una que se conozca que está bien. La válvula con falla puede ser desensamblada y limpiarse. Las válvulas de alivio operadas por piloto tienen orificios pequeños que pudieran taparse con suciedad. Use una manguera de aire para soplar todos los pasajes y pase un alambre pequeño por los orificios. Revise también que el carrete o el disco tengan movimiento libre. Las conexiones roscadas en el cuerpo de la válvula pudieran distorsionarla y provocar que el carrete se atore. Si fuera posible, revise si el carrete está atorado antes de quitar las conexiones roscadas, o mientras efectúe las pruebas sobre el banco de trabajo, rosque las conexiones en los puertos roscados.

Paso 4 – Bomba

Deja una respuestaPaso 4

Si no se obtiene una corriente de aceite en el paso 3, o si la corriente disminuye al elevarse el ajuste de la válvula de alivio, probablemente la bomba este ya desgastada. Asumiendo que el colador de entrada está limpio y que la tubería de entrada a sido revisada por fugas de aire o mangueras tapadas o colapsadas, el aceite bombeado está escapando dentro de la bomba de la salida hacia la entrada. La bomba pudiera estar desgastada o el aceite pudiera ser demasiado ligero. Alta temperatura en el aceite pudiera causar que se volviera demasiado ligero y pudiera escaparse excesivamente. El escape de aceite dentro de la misma bomba va a causar que trabaje demasiado caliente que el aceite en el depósito. En operación normal, con una buena bomba, la carcaza de la bomba pudiera trabajar a 20 °F. o 30 °F más alto que la temperatura del aceite dentro del depósito. Si fuera más grande que esto, el escape de aceite dentro de la bomba pudiera ser la causa.

Revise también si hubiera bandas flojas, desgaste de la cuña de la flecha, acoplamientos rotos, tornillo opresor roto y otras posibles causas mecánicas.

Paso 2 y 3 – Bomba y/o válvula de alivio

Deja una respuestaPaso 2

Si limpiar el colador de entrada no corrige el problema, aisle la bomba y la válvula de alivio del resto del sistema desconectando la tubería en el punto B y tapando ambos de las líneas desconectadas. Esto hace que la bomba actúe sobre la válvula de alivio únicamente. Primero mueva el ajuste de la válvula de alivio hacia atrás. Entonces arranque la bomba y observe como la presión empieza a acumularse cuando la válvula de alivio se ajusta gradualmente. Si puede acumularse la presión total, obviamente la bomba y la válvula de alivio están trabajando correctamente y el problema se encuentra más adelante en la línea. Si no se acumulara suficiente presión o si la presión es errática, continúe con el paso 3.

Paso 3

Se deben hacer pruebas posteriores para determinar si la bomba está desgastada o si la válvula de alivio está fallando.

Debe observarse la descarga de la válvula de alivio al depósito. Si es posible, desconecte la línea de retorno al depósito de la válvula de alivio en el punto C. Coloque una extensión de manguera a la salida de la válvula de alivio. Mantenga el extremo abierto de la manguera sobre el agujero de llenado de depósito para que pueda observar el flujo. Arranque la bomba y ajuste la válvula de alivio mientras observa la descarga de la válvula de alivio. Si la bomba no funciona bien, pudiera observarse un flujo completo cuando el ajuste de la bomba está hasta atrás, pero se observará como se disminuye o se detiene al ajustarse la válvula hacia el incremento. Si un medidor de flujo está disponible, puede medirse el rango de flujo comparado contra lo especificado en el catálogo.

Si no se dispone de un medidor de flujo el flujo puede ser calculado descargando la corriente de aceite en un tiempo medido. Aunque sin necesidad de hacer mediciones del flujo de la bomba, una bomba fallando se muestra cuando el flujo varía demasiado al ajustarse la válvula de alivio hacia arriba o hacia abajo. El flujo de descarga debe ser constante en todos lo niveles de presión, disminuyendo solo un poco en alta presión.

Si la línea de descarga de la válvula de alivio no puede ser desconectada, el técnico puede colocar su mano cerca de la abertura de descarga dentro del depósito y puede detectar un cambio en el volumen del flujo al variar la presión.

Si el flujo disminuye al aumentarse el ajuste de la válvula de alivio y solo una moderada, pero no completa presión puede ser desarrollada, pudiera indicar también problemas en la bomba. Proceda con el paso 4.

Durante esta prueba si la presión en el indicador no se eleva sobre el valor mínimo de 100 o 200 PSI, y si el flujo de descarga se mantiene constante al ajustarse la válvula de alivio, pudiera ser que la falla estuviera en la válvula de alivio y debe limpiarse o reemplazarse como se indica en el paso 5.