Paso 1

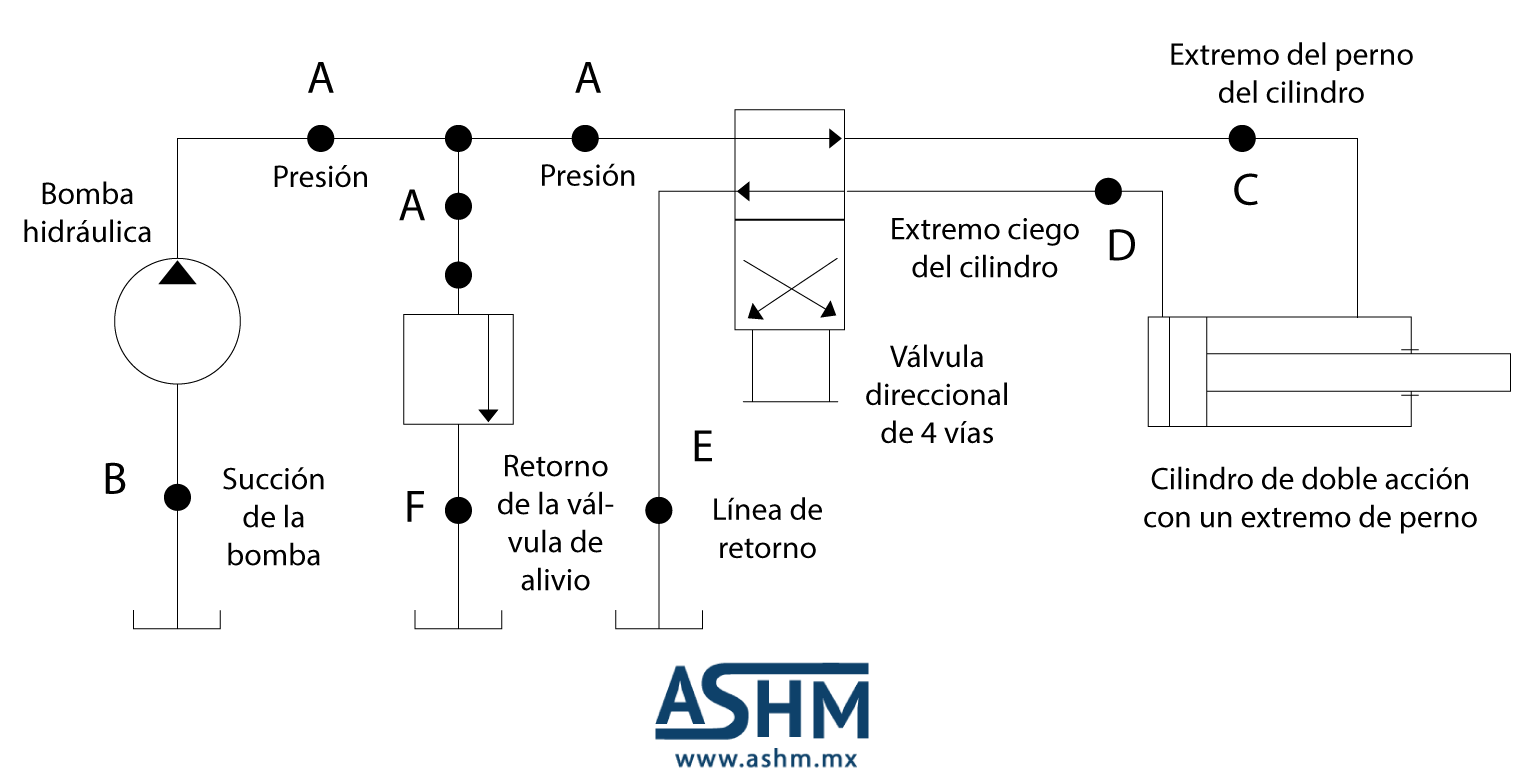

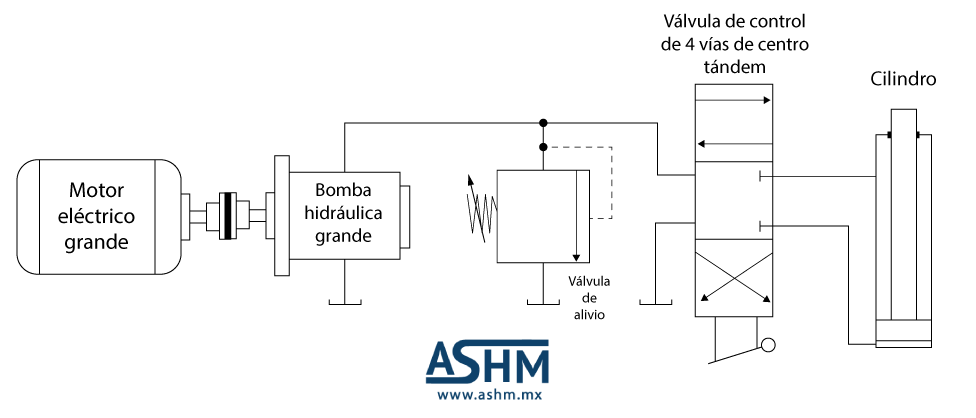

El problema de campo que más comúnmente se encuentra es el de cavitación de la bomba debido a acumulamiento de suciedad en el colador de la bomba. No solo ocurre en sistemas que hayan estado en servicio por un largo tiempo, ocurre también en sistemas que han estado en operación tan solo unas cuantas horas. Produce estos síntomas: incremento en el ruido de la bomba, pérdida de presión o pérdida de velocidad del cilindro.

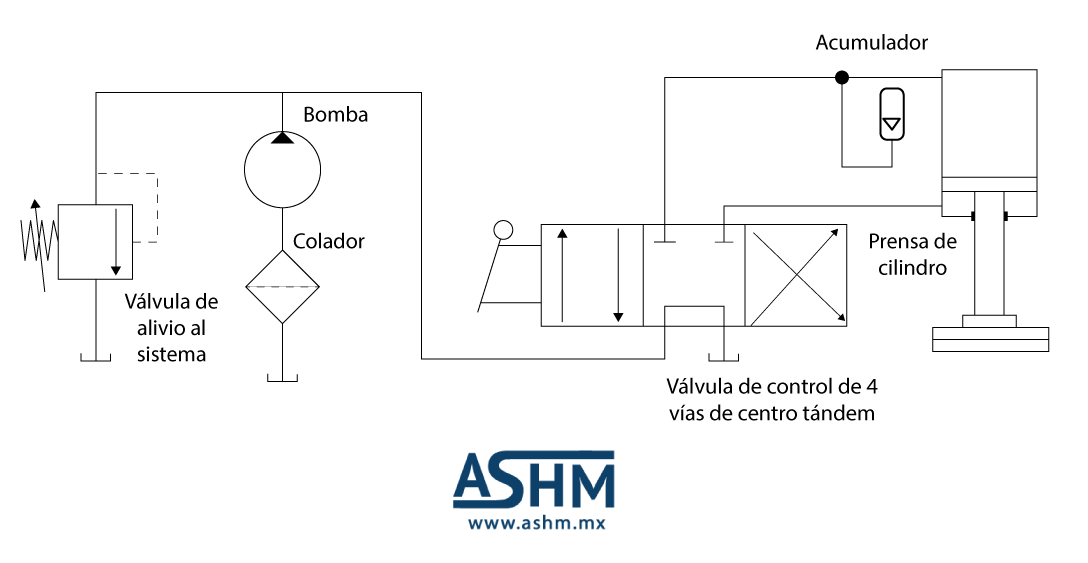

Si no hay un colador en la línea de entrada de la bomba, se encuentra entonces en la línea que está sumergida por debajo del nivel de aceite del depósito. Puede ser removida para darle servicio desacoplando la línea de entrada a la bomba, removiendo la cubierta de brida donde la línea entra al depósito, entonces se puede retirar el colador. Algunos operadores no saben que hay un colador en el depósito, o si lo saben, no lo limpian regularmente. Un colador sucio restringe el flujo hacia adentro de la bomba y pudiera causar que la bomba falle prematuramente.

Se debe remover el colador de la entrada y debe limpiarse aunque aparentemente no tenga suciedad, porque algunos materiales son difíciles de ver. Si hay agujeros en la malla u otros daños obvios, se debe instalar un colador nuevo. Los coladores de malla pueden limpiarse efectivamente con aire comprimido, aplicando el aire de adentro hacia afuera. Deben ser lavados en solvente, usando un cepillo de alambre. Si fuera posible, utilicie un solvente de base mineral. Una marca de solvente a la venta es una llamada solvente Stoddard. Si no se encuentra un solvente seguro, y si fuera necesario utilizar un solvente a base de hidrocarburo tal como el kerosene, no trabaje en áreas cerradas y mantenga lejos de cualquier flama o cualquier otra fuente de calor. Nunca use solventes altamente inflamables tales como la gasolina, la laca, el thinner, la nafta, etc. Después de limpiar con el solvente use una manguera de aire comprimido para eliminar cualquier residuo de solvente. Para sistemas a base de agua o con fluidos sintéticos, utilice el mismo fluido para limpiar el colador.

Cuando reinstale el colador inspeccione todas las juntas en la tubería de entrada buscando fugas de aire, particularmente en las juntas de la unión. No debe haber fugas de aire en la línea de entrada. Revise el nivel de aceite del depósito para asegurarse que es suficiente para cubrir al colador con al menos 3 pulgadas de aceite en el nivel mínimo de aceite, el cual es cuando todos los cilindros, están extendidos. Si no lo hace hay peligro de que se cree un vacío sobre el colador lo cual permitiría que entre aire al sistema cuando la bomba no esté trabajando.