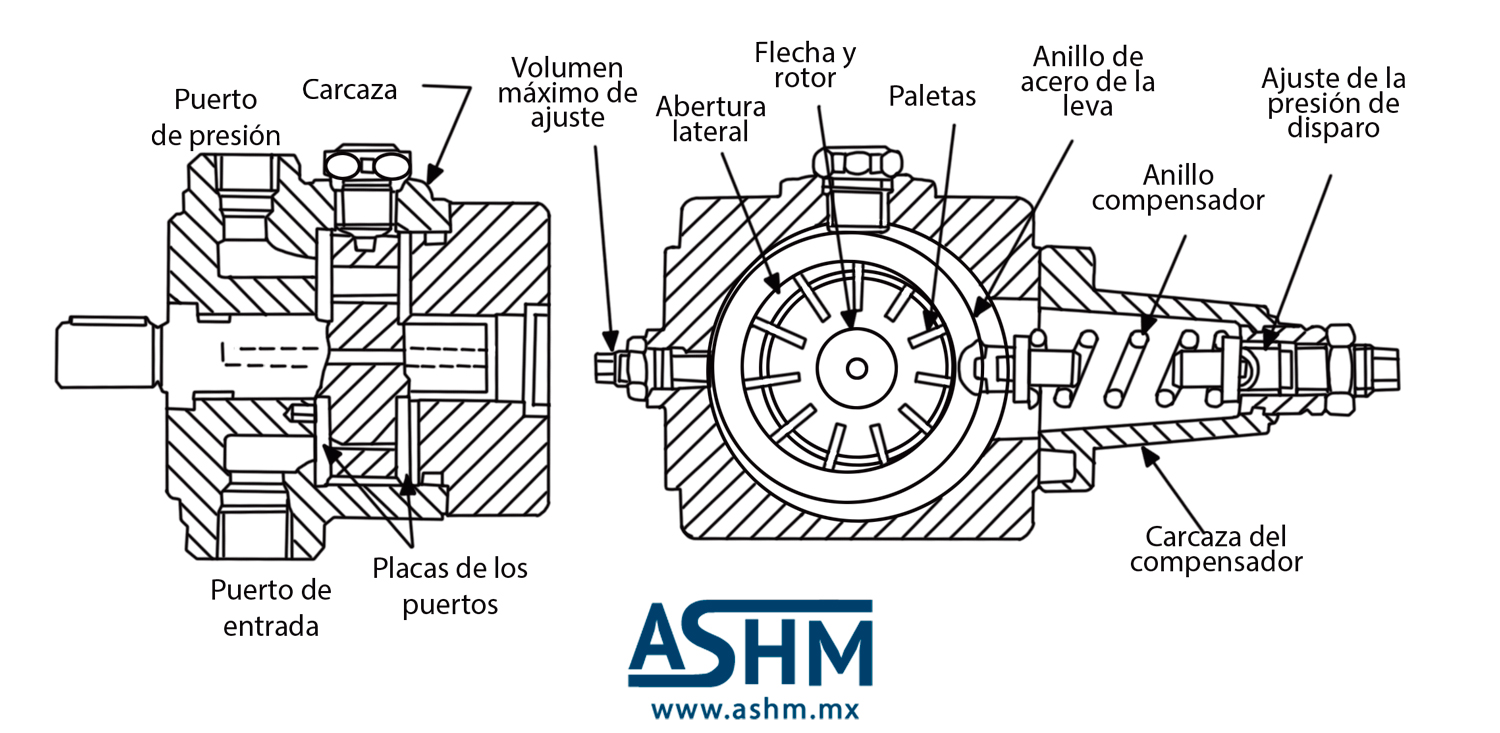

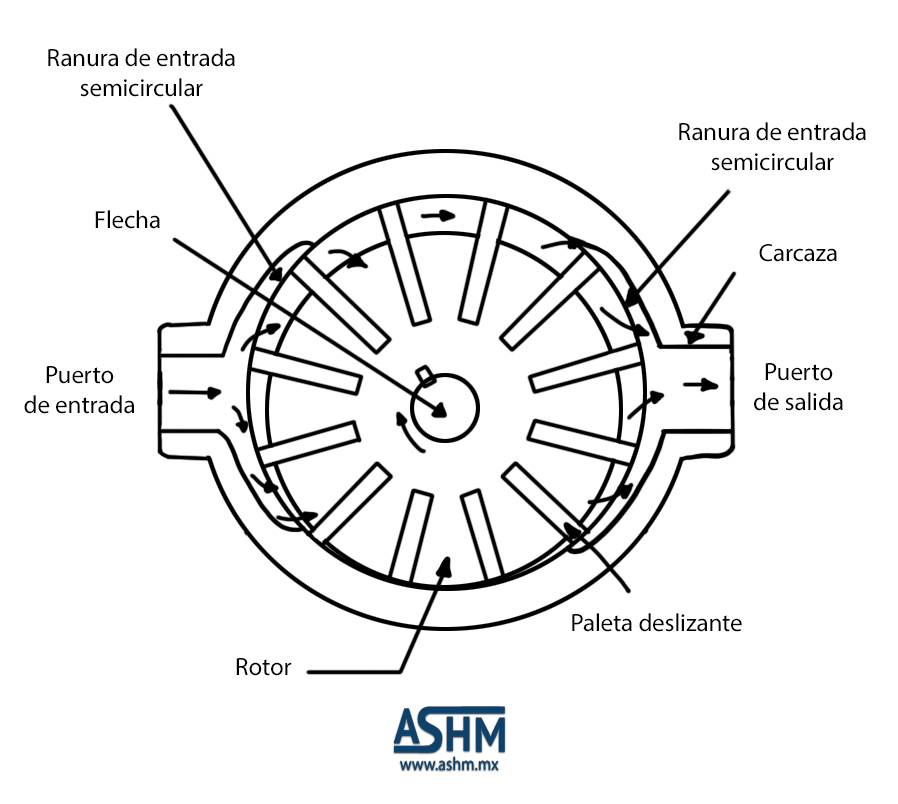

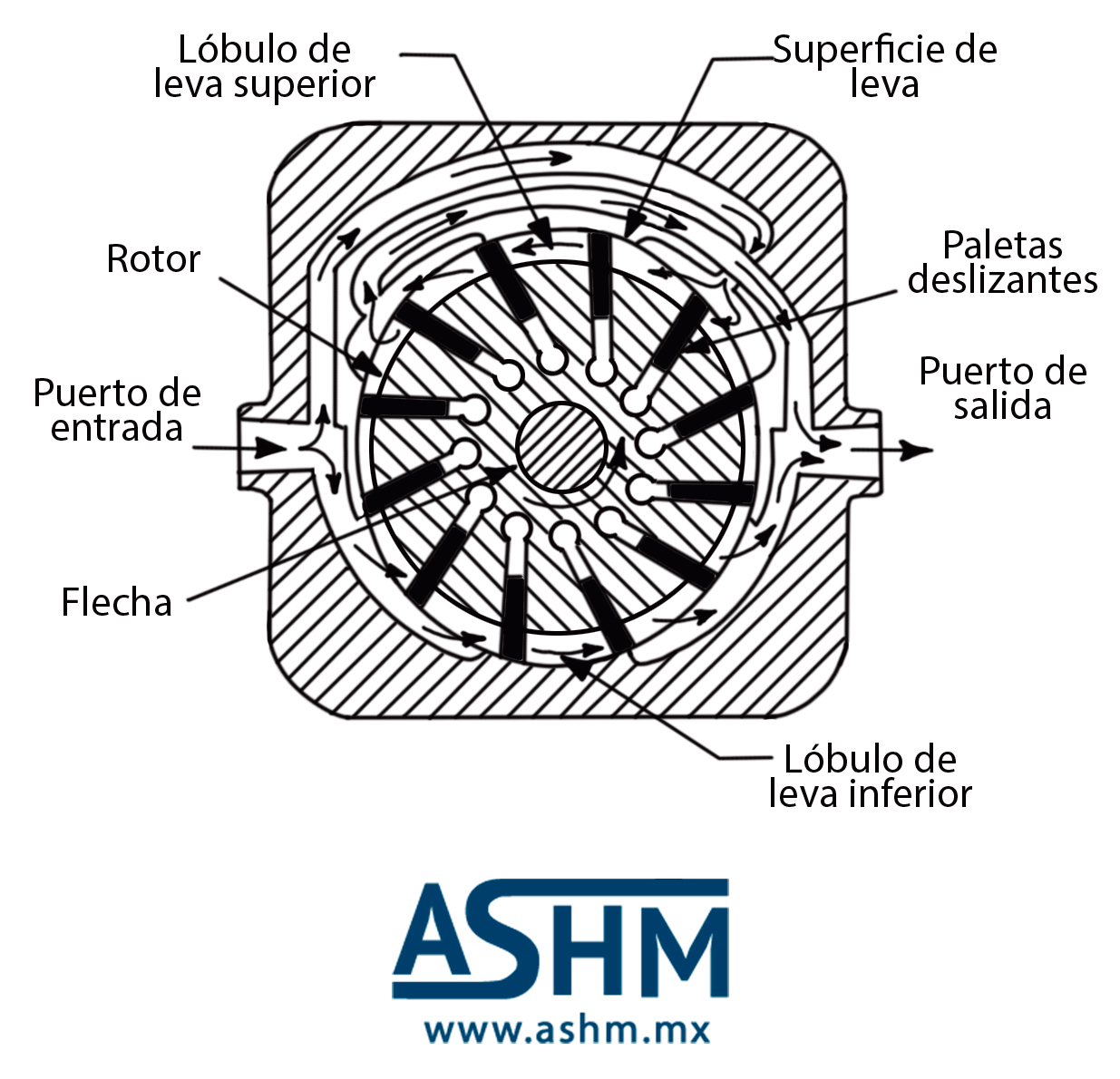

Una bomba de paletas balanceadas es una bomba que tiene los lóbulos en la superficie de la leva en lados opuestos a la flecha. En lugar de ser circular, la superficie de la leva tiene forma elíptica, así es que por cada revolución de la flecha, cada paleta hace dos movimientos de carrera. Las dos cámaras de bombeo que tiene, se oponen mecánicamente una a la otra, para que la carga lateral de una de las cámaras sea exactamente balanceada a la carga de la otra cámara. Por esta razón, las cargas en los rodamientos por presión interna son casi de cero, y la única carga lateral a los rodamientos es la carga de los extremos y la carga lateral externa.

- Principio de trabajo de bombas de paletas balanceadas | ASHM, Aceros y Sistemas Hidráulicos de México S.A. de C.V.

Acción de bombeo

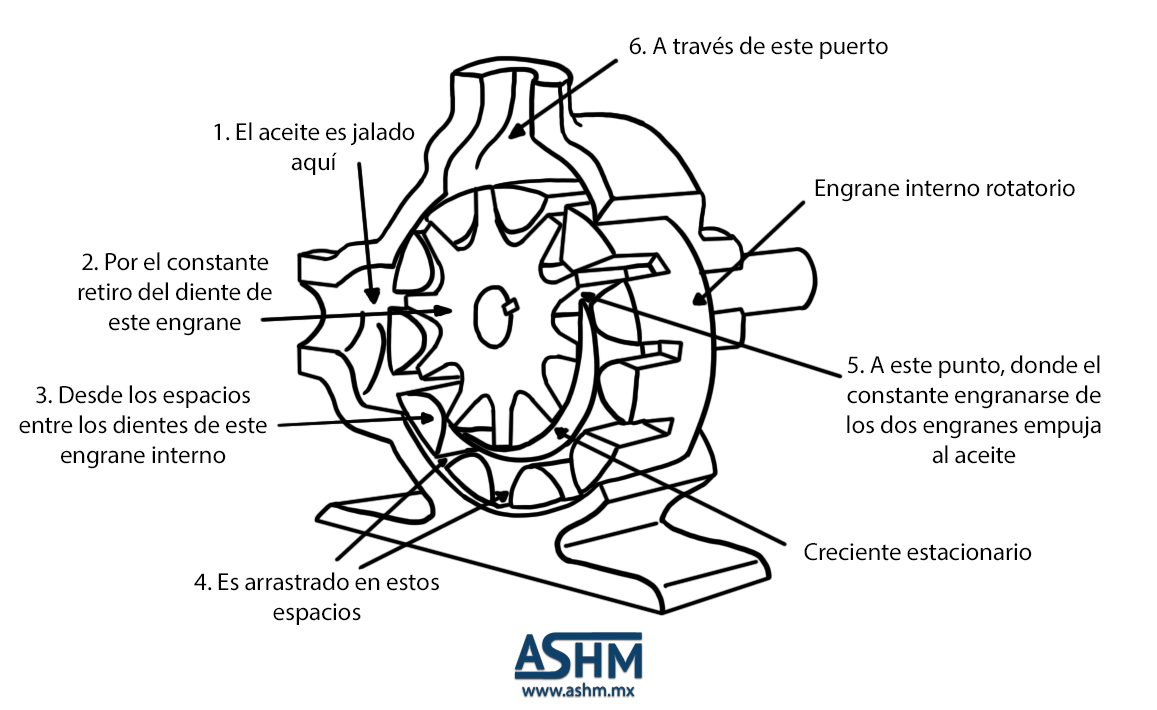

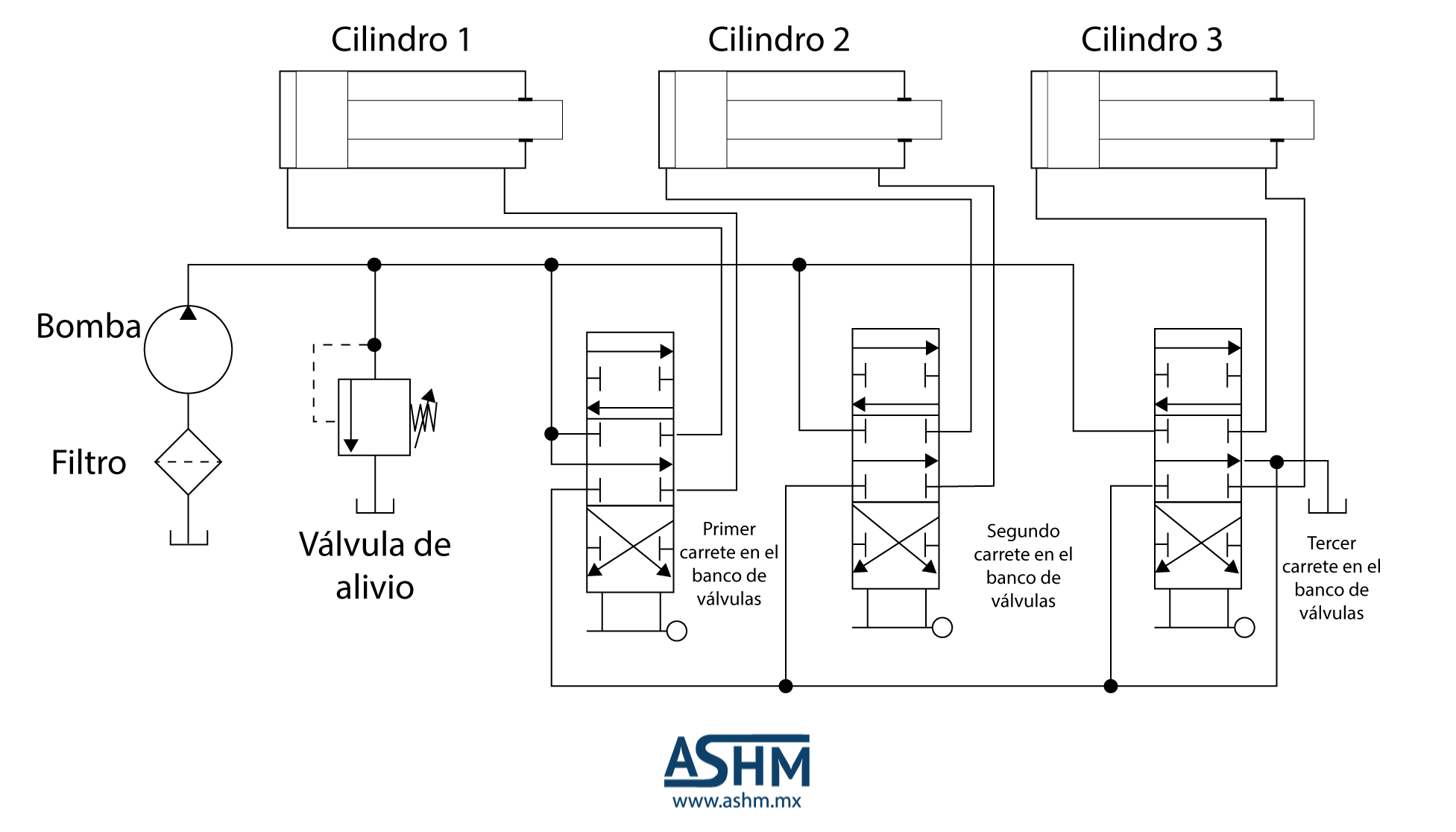

El aceite de entrada es conectado a los dos lóbulos de leva a través de pasajes internos y se combina en el puerto de salida.

El bombeo es proporcional a las revoluciones por minuto de la flecha y al desplazamiento. Las paletas se mantienen en contacto estrecho con la superficie de la leva en todo momento. A bajas revoluciones por minuto estas bombas no se desempeñan bien.

Debido a su construcción simétrica, son difíciles de construir con desplazamiento variable y son más costosas que las de engranes. Tiene problemas de servicio comunes, como el reemplazo de los sellos de la flecha, reemplazos ocasionales de paletas o resortes, o reemplazo de anillo de la leva debido a desgaste en puntos de alta presión y de alta velocidad.

Las bombas de paletas tienen cierta tolerancia a la contaminación del aceite, pero son más sensibles a la suciedad que las bombas de engranes. Se recomienda utilizar un filtro de 25 a 40 micrones en la línea de presión de la bomba o en la línea de retorno al depósito, además del filtro de 150 micrones que lleva en la entrada.